Forståelse af højspændingsstik og globale EV-opladningsstandarder

Rollen for højspændingsforbindelser i elbiler

Højspændingsstikket med strømstyrker fra 16 A til 350 A spiller en nøglerolle i effektiv overførsel af strøm mellem EV-opladningsstationer og køretøjets batteri. Når systemer fungerer ved spændinger op til 800 volt, ser vi betydelige reduktioner i energitab under transmission, cirka 30 og måske endda op til 50 procent bedre end lavere spændingssystemer klarer. Det betyder, at køretøjer kan oplades meget hurtigere uden at overophedning bliver et problem. Set i lyset af praktiske anvendelser viser studier af disse højspændingssystemer, at det bliver muligt at nå en opladningsydelse på 350 kilowatt med en 800 V-arkitektur. Den slags hastighed er særlig vigtig for virksomheder, der driver store vognparker, hvor det at være tilbage på vejen inden for omkring tyve minutter gør en stor operationel forskel.

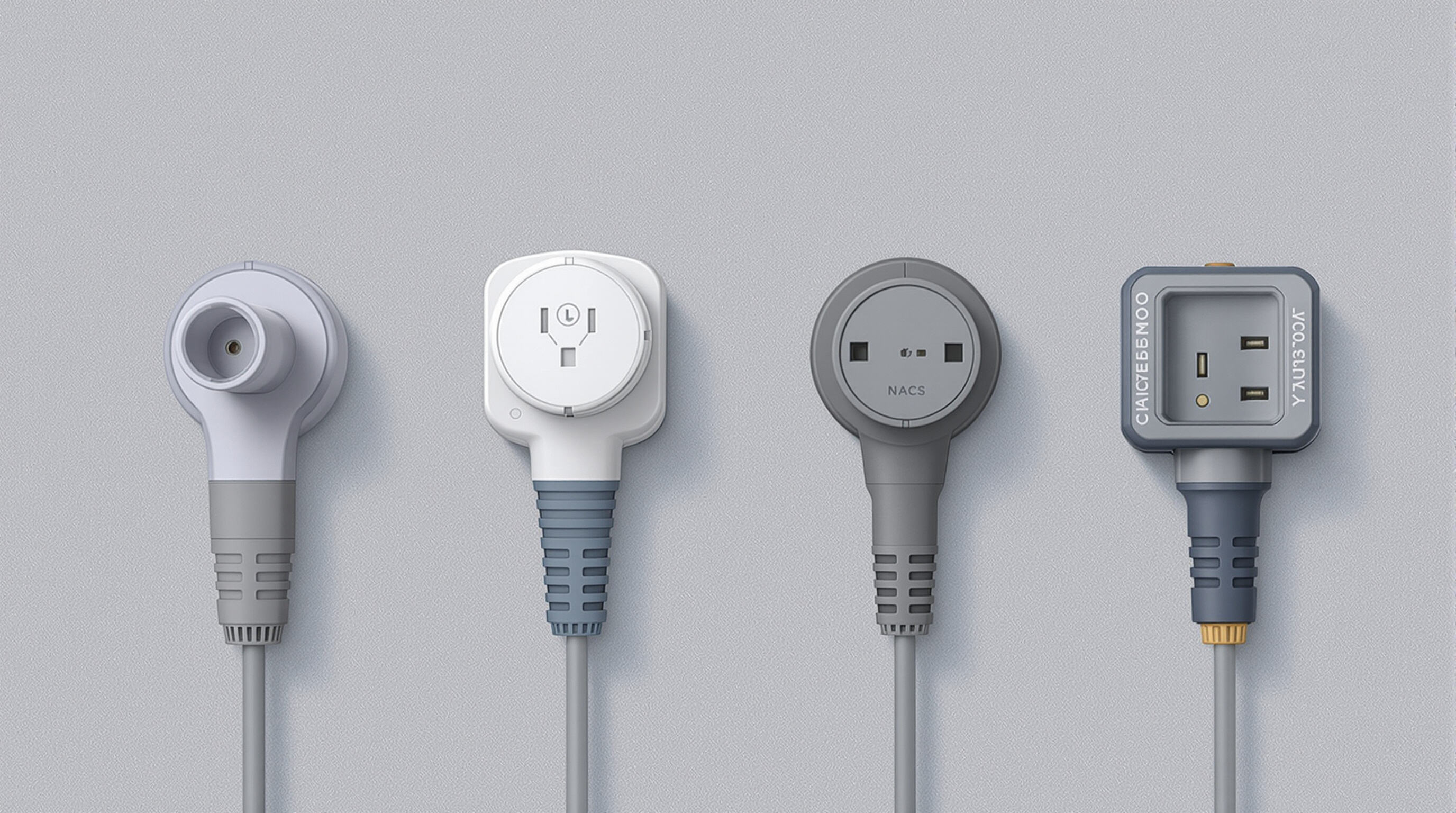

Sammenlignende analyse af globale DC hurtigopladværts standarder (CCS, CHAdeMO, GB/T, NACS)

Fire stikkertyper dominerer DC hurtigopladværten:

| Standard | Maks. spænding | Spidsstrøm | Regionalt indførsel |

|---|---|---|---|

| CCS | 1000 V | 500a | Nordamerika/EU |

| CHAdeMO | 1000 V | 400A | Japan |

| GB/T | 1500 V | 600a | Kina |

| NACS | 1000 V | 500a | Nordamerika |

En 2024-studie i Energikonvertering og styring fremhæver CCS og NACS som de eneste standarder, der fra start understøtter køretøj-til-net (V2G) tovejs opladning.

Spændings- og strømspecifikationer for forskellige opladningsstandarder

De fleste kontakter fungerer ved 400 V og 800 V, med avancerede opladere som Huaweis 600 kW-system, der går op til 1500 V. Strømvurderinger påvirker direkte opladningshastigheder:

- 150 A @ 400 V = 60 kW (typisk urban DC-opladning)

- 350 A @ 800 V = 280 kW (hurtig opladning på motorvej)

- 500 A @ 1000 V = 500 kW (stationer til tung transport)

Højere strømme kræver aktiv væskekøling i kontakter – en funktion, der nu er obligatorisk i SAE J3271-certificerede design.

Fra vekselstrøm til jævnstrøm: Hvordan højtydende EV-opladningsinfrastruktur understøtter op til 350 kW og derover

Ved at skifte fra traditionel vekselstrømsopladning (som maksimerer omkring 22 kW) til jævnstrøms hurtigopladning kan strømmen gå direkte til batteriet uden først at passere gennem de integrerede konvertere. Betragt dagens 350 kW-stationer, som nu anvender invertere baseret på siliciumcarbid, hvilket giver en effektivitet på ca. 98,5 % ved drift på 800 volt. Hvad betyder det? Fahrere kan få mere end 200 miles kørepræstation tilføjet på blot ti minutters opladningstid. Efterhånden som disse opladningsnetværk vokser, forbereder de sig på den nyere generation af 4C-rate batterier, der kommer på markedet. Samtidig sikrer producenterne, at tingene forbliver sikre, ved at overholde ISO 6469-3-regulativerne for isolationsmodstandskrav over 1 gigohm samt korrekte berøringsbeskyttelsesforanstaltninger.

Elektrisk ydelse af højspændingsstik: Strøm, effekt og effektivitet

Strømbæreevne for EV-stik i intervallet 16 A, 350 A

De højspændingsstik, der anvendes i elbiler, skal finde en fin balance mellem at kunne håndtere tilstrækkelig strøm og samtidig forblive sikre mod overophedning. Disse kontakter understøtter alt fra de beskedne 16 ampers opladere til private hjem til de massive 350 ampers kommercielle DC hurtigopladningsstationer, som findes ved servicecentre. De førende virksomheder i branche har fundet ud af, hvordan man gør disse forbindelser mere effektive ved at fremstille kontakterne af specielle kobberlegeringer. Dette reducerer modstanden, så de faktisk kan håndtere de 350 ampere uden at miste mere end cirka 1,5 % af effekten undervejs. Det, der gør hele systemet særligt nyttigt, er, at det også fungerer på tværs af forskellige typer elbiler. Uanset om en person kører en lille bybil med et 40 kilowatt-timers batteri eller har brug for noget større, som et langdistansefartøj med 200 kilowatt-timers kapacitet, tilpasser disse kontakter sig efter behovet.

Elektriske egenskaber inklusive spænding, strøm og effektratinger

Dagens elbilsstik fungerer inden for et spændingsområde på cirka 400 til 1.000 volt jævnstrøm, hvilket betyder, at de kan levere mellem 160 og 350 kilowatt ved maksimal belastning. Tag for eksempel et stik med en mærkestrøm på 350 ampere, der fungerer ved 800 volt – denne konfiguration producerer cirka 280 kilowatt effekt. En sådan ydelse giver føreren omkring 200 kilometers rækkevidde blot ved at oplade i 15 minutter. Ifølge termiske analysestudier forbliver de væskekølede versioner af disse stik funktionsdygtige uden problemer, selv når de udsættes for kontinuerlige opladninger med 350 ampere. Komponenterne oplever belastningsniveauer, der hele tiden forbliver behageligt under 5 procent i disse krævende scenarier.

Opladningshastighed og rækkevidde pr. time ved forskellige belastninger

| Belastningsscenario | Strøm (A) | Spænding (V) | Tilføjet rækkevidde/time |

|---|---|---|---|

| Byopladdning | 32A | 400V | 50, 65 km |

| Hurtigladning på motorvej | 200A | 800 V | 300, 350 km |

| Ekstra hurtig | 350A | 920V | 550, 600 km |

Ydeevnebenchmark for stikforbindelser ifølge SAE J1772 og IEC 62196 standarder

SAE J1772 i Nordamerika og IEC 62196 globalt fastsætter minimumskrav til effektivitet på ca. 94 % for elbil-stikforbindelser uanset temperaturforhold. Nylige tests viser, at topmodeller af 350 A-stikforbindelser faktisk opnår ca. 97 % effektivitet takket være deres flerlagede sølvpladering og specielt designede kontaktfjedre. Dette svarer til en forbedring på ca. 6 % i forhold til ældre modeller på markedet. Forskellen må virke beskeden, men den resulterer alligevel i reelle besparelser. Allerede under en halvtimes opladning reducerer disse forbedrede stikforbindelser spildt energi nok til at dække strømforbruget i cirka tolv gennemsnitlige husholdninger i samme periode.

Design og sikkerhedsfunktioner for højspændingsstikforbindelser i elbilsapplikationer

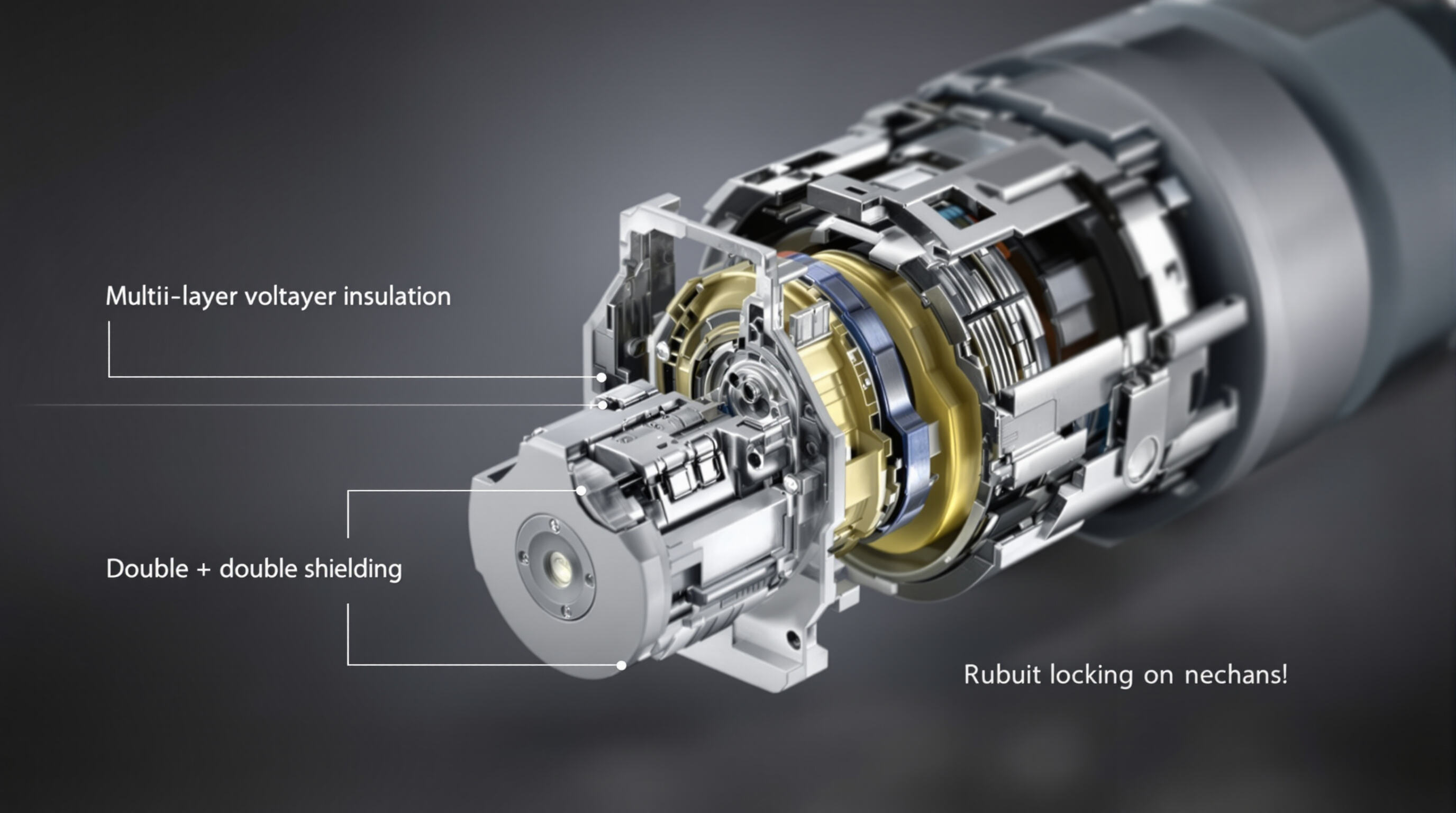

Isolering og afskærmning til forebyggelse af fejl i højspændingssystemer

Højspændingsstik anvender flerlags isolationssystemer med materialer som krydsløbet polyethylen og fluoridet ethylenpropylen for at modstå over 1.000 volt. Dobbeltafskærmede konstruktioner reducerer elektromagnetisk interferens med 72 % i forhold til enkelte løsninger. Disse systemer forhindrer lysbuer selv ved belastninger på 350 A, hvilket er afgørende for at beskytte EV-batteristyringssystemer mod katastrofale fejl.

Låse- og spærringsmekanismer til sikre forbindelser

Forbindelser i henhold til MIL-STD-1344 bruger dobbelttrinslåsning med <20 N tilslutningskraft og >200 N fastholdelsesstyrke. Fjederbelastede sekundære lås aktiveres automatisk, når stikket er helt sat i, og reducerer forbindelsesfejl med 41 % i automobil godkendelsestest. Dette opfylder IP67- og IP6K9K-standarderne for støv/vandresistens under opladningsoperationer.

Holdbarhed under vibration og dynamiske køretøjsforhold

Elbilskontakter testes grundigt med omkring 2,5 millioner tilslutningscyklusser og udsættes for 1.500 timer med vibrationer i overensstemmelse med ISO 16750-3-standarder. Kontaktfladerne fremstilles af specielle berylliumkobberlegeringer, som holder modstandssvingninger under 5 milliohm, selv når de udsættes for accelerationsskud på 25G. Tænk på, hvad der sker, når nogen kører over ujævne brosten ved motorvejshastigheder – det er stort set den belastning, disse komponenter udsættes for under test. Producenter udfører også termiske cyklustests fra minus 40 grader Celsius op til plus 150 grader for at sikre, at materialerne forbliver stabile gennem de forventede 15 år, som de fleste elbiler i dag har en levetid på.

Casestudie: Termisk styring i avancerede NACS-kontakter under 350A afladning

En ledende elbilproducent demonstrerer 58 % hurtigere varmeafledning i deres kontakter sammenlignet med tidligere design gennem:

- Kobberterminaler med sølbbelægning og 95 % IACS ledningsevne

- Integrerede NTC-termistorer med overvågning og ±1 °C nøjagtighed

- Huse fyldt med aerogel, som begrænser overfladetemperaturen til <65 °C ved en kontinuerlig belastning på 350 A

Dette gør det muligt at udføre opladningscyklusser på 350 kW i 10 minutter uden nedregulering og opretholder en energioverførselseseffektivitet på 98,3 % i henhold til SAE J3271-standarder.

Systemintegration og pålidelighed af højspændingstilslutninger i elbiler

Højspændingsstik danner de kritiske stier, der muliggør energioverførsel mellem elbilens subsystemer. Deres problemfrie integration bestemmer både køretøjets ydelse og driftssikkerhed og kræver præcisionsingeniørarbejde ved hver enkelt grænseflade.

Integration af højspændingstilslutninger i batteri- og drivlinjesystemer

I moderne elbiler er batteripakker på 400 til 800 volt forbundet til invertere, motorer og varmesystemer via kraftige stik, der kan håndtere strømstyrker fra 16 ampere op til 350 ampere. Den egentlige udfordring opstår, når disse komponenter skal fortsat lede strøm korrekt, selv ved pludselige temperaturændringer, der kan variere fra minus 40 grader Celsius op til 125 grader Celsius. Ifølge forskning offentliggjort i Automotive Engineering sidste år, starter næsten ni ud af ti problemer med batteristyringssystemer faktisk i selve stikkontakterne. Den statistik understreger virkelig, hvor afgørende disse tilsyneladende små komponenter er for den samlede køretøjspræstation.

Rolle i motordrev, ombordladere og DC-DC-omformere

Højspændingsstik har tre primære funktioner:

- Motorstyring : Leverer 250 A, 350 A strømspor for acceleration, samtidig med at de modstår elektromagnetisk interferens

- Ombordladere : Muliggør omdannelse fra vekselstrøm til jævnstrøm ved 240 V, 500 V med en effektivitet på over 95 %

- Dc-dc-omformere : Sænker spændinger til hjælpesystemer med under 1 % spændingsfald

Indvirkning af stikforbindelses pålidelighed på samlet ydelse og sikkerhed for elbiler

Ifølge data fra SAE-standardiseringsorganisationen forårsager problematiske stikforbindelser omkring 74 % af al nedetid i højspændingssystemer i kommercielle elbiler. Når stikforbindelser ikke er korrekt tilsluttet inden for deres tolerancerækkevidde på plus eller minus 1 Newton kraft, stiger kontaktmodstanden med cirka 35 %. Den øgede modstand fører til hurtigere termisk nedbrydning over tid. Ifølge nyere sikkerhedsundersøgelser har ingeniører fundet ud af, at bedre designede HVIL-systemer (High Voltage Interlock Loops) reducerer farlige lysbuer ved nødfrakobling med næsten to tredjedele. Da næste generation elbiler presser opladningsstrømmene op imod 350 ampere, vender producenterne sig mod innovative materialer såsom kontakter i sølv-nikkel og PTFE-isolering for at holde disse kraftige systemer kørende pålideligt under ekstreme forhold.

Fremtidens tendenser og standardiseringsudfordringer inden for højspændingsstikteknologi

Næste generations DC hurtigopladningsstandarder, der understøtter 350A og derover

Elbilmarkedet bevæger sig virkelig hurtigt, hvad angår opladningsteknologi disse dage. Vi ser næste generations DC hurtigopladers, der sigter mod strømniveauer mellem 350A og 500A for at arbejde sammen med de nye 800 volts batterier. Nogle studier fra automobilingeniører viser, at at gå op til 800 volt reducerer lederens vægt med cirka 30 procent og tillader biler at oplade med 350 kilowatt. Hvad gør dette vigtigt? Jo, når biler oplades super hurtigt, opstår der mindre varmebygning i de højspændingsstikforbindelser. Dette løser faktisk et stort problem, der har hæmmet opladningstider fra at komme under 20 minutter. Producenterne er begejstrede for denne løsning, fordi kortere opladningstid betyder glade kunder, der venter mindre tid ved opladningsstationer.

Ekstremt hurtige opladningsnetværk og avancerede stikforbindelsesmaterialer

Nye 800V-opladningsstationer kræver stik med kobberledere på 95 mm² tværsnitsareal for sikkert at håndtere kontinuerlige belastninger på over 300A. Producenter anvender nu hybridkompositter af termoplast og elastomer til isolation, som kan tåle vedvarende temperaturer op til 150°C uden at miste mekanisk fleksibilitet.

At udvikle stik i takt med ny batteriteknologi

Med batterikapaciteter, der overstiger 120 kWh i modeller fra 2024, kræver højspændingsstik nu dielektriske styrkevurderinger på 1500V for at kunne integreres med næste generations invertere baseret på siliciumcarbid. Dette er i tråd med batteriinnovationer såsom strukturelle cell-to-pack-arkitekturer, hvor stik også fungerer som bærende konstruktionsdele i køretøjets ramme.

Globale kompatibilitetsproblemer og behovet for standardisering (CCS mod NACS)

De konkurrerende stikstandarder CCS og NACS skaber kompatibilitetsudfordringer, især i tværkontinentale EV-logistiksystemer. Branchedata viser regionale forskelle: CCS dominerer 76 % af installationerne i Europa, mens NACS har 60 % andel i Nordamerika. Denne fragmentering hæmmer skalafordele og medfører omkostningsstigninger på 15-20 % for stikforbindelsesproduktion i regioner med dobbelt standard.

Ofte stillede spørgsmål (FAQ)

Hvad er betydningen af højspændingsstik i elbiler?

Højspændingsstik i elbiler muliggør effektiv strømoverførsel mellem opladningsstationer og bilens batteri, understøtter hurtig opladning og forbedret køretøjspræstation.

Hvordan adskiller globale opladningsstikstandarder sig fra hinanden?

Globale DC hurtigopladningsstandarder såsom CCS, CHAdeMO, GB/T og NACS adskiller sig ved spænding, strømvurderinger og regional adoption, hvilket påvirker kompatibilitet og opladningseffektivitet.

Hvilken rolle spiller væskekøling i elbil-stik?

Væskekøling i højstrømsstik er afgørende for at opretholde sikre temperaturer og forhindre overophedning, hvilket er nødvendigt for konsekvent ydelse i hurtigopladningsscenarier.

Hvordan gavner fremskridt inden for opladningsteknologi brugerne af elbiler?

Fremskridt såsom højere spændingssystemer og forbedrede stikdesign muliggør hurtigere opladning, øget rækkevidde pr. opladning og forbedrede sikkerhedsfunktioner i elbiler.

Hvad er udfordringerne ved at opnå global standardisering af elbil-stikteknologi?

Standardiseringsudfordringer opstår på grund af forskellige regionale standarder som CCS og NACS, hvilket påvirker kompatibilitet, produktionsomkostninger og tværkontinentale logistik for elbiler.

Indholdsfortegnelse

-

Forståelse af højspændingsstik og globale EV-opladningsstandarder

- Rollen for højspændingsforbindelser i elbiler

- Sammenlignende analyse af globale DC hurtigopladværts standarder (CCS, CHAdeMO, GB/T, NACS)

- Spændings- og strømspecifikationer for forskellige opladningsstandarder

- Fra vekselstrøm til jævnstrøm: Hvordan højtydende EV-opladningsinfrastruktur understøtter op til 350 kW og derover

- Elektrisk ydelse af højspændingsstik: Strøm, effekt og effektivitet

- Design og sikkerhedsfunktioner for højspændingsstikforbindelser i elbilsapplikationer

- Systemintegration og pålidelighed af højspændingstilslutninger i elbiler

- Fremtidens tendenser og standardiseringsudfordringer inden for højspændingsstikteknologi

-

Ofte stillede spørgsmål (FAQ)

- Hvad er betydningen af højspændingsstik i elbiler?

- Hvordan adskiller globale opladningsstikstandarder sig fra hinanden?

- Hvilken rolle spiller væskekøling i elbil-stik?

- Hvordan gavner fremskridt inden for opladningsteknologi brugerne af elbiler?

- Hvad er udfordringerne ved at opnå global standardisering af elbil-stikteknologi?