Grundlagen von Hochspannungssteckern und globalen Ladesystemen für Elektrofahrzeuge

Die Bedeutung von Hochspannungssteckern in Elektrofahrzeugen

Die Hochspannungsstecker mit einer Stromstärke von 16 A bis 350 A spielen eine entscheidende Rolle bei der effizienten Übertragung von Energie zwischen Ladestationen für Elektrofahrzeuge und Fahrzeugbatterien. Wenn Systeme mit Spannungen von bis zu 800 Volt arbeiten, beobachten wir deutliche Reduktionen von Energieverlusten während der Übertragung, etwa 30 bis möglicherweise sogar 50 Prozent besser als bei Niederspannungssystemen. Das bedeutet, dass Fahrzeuge viel schneller geladen werden können, ohne dass Überhitzungsprobleme auftreten. Praxisnahe Untersuchungen dieser Hochvolt-Systeme zeigen, dass mit einer 800-V-Architektur eine Ladeleistung von bis zu 350 Kilowatt erreichbar wird. Eine solche Geschwindigkeit ist besonders für Unternehmen mit großen Fuhrparks von großer Bedeutung, da es operativ einen entscheidenden Unterschied macht, innerhalb von etwa zwanzig Minuten wieder einsatzbereit zu sein.

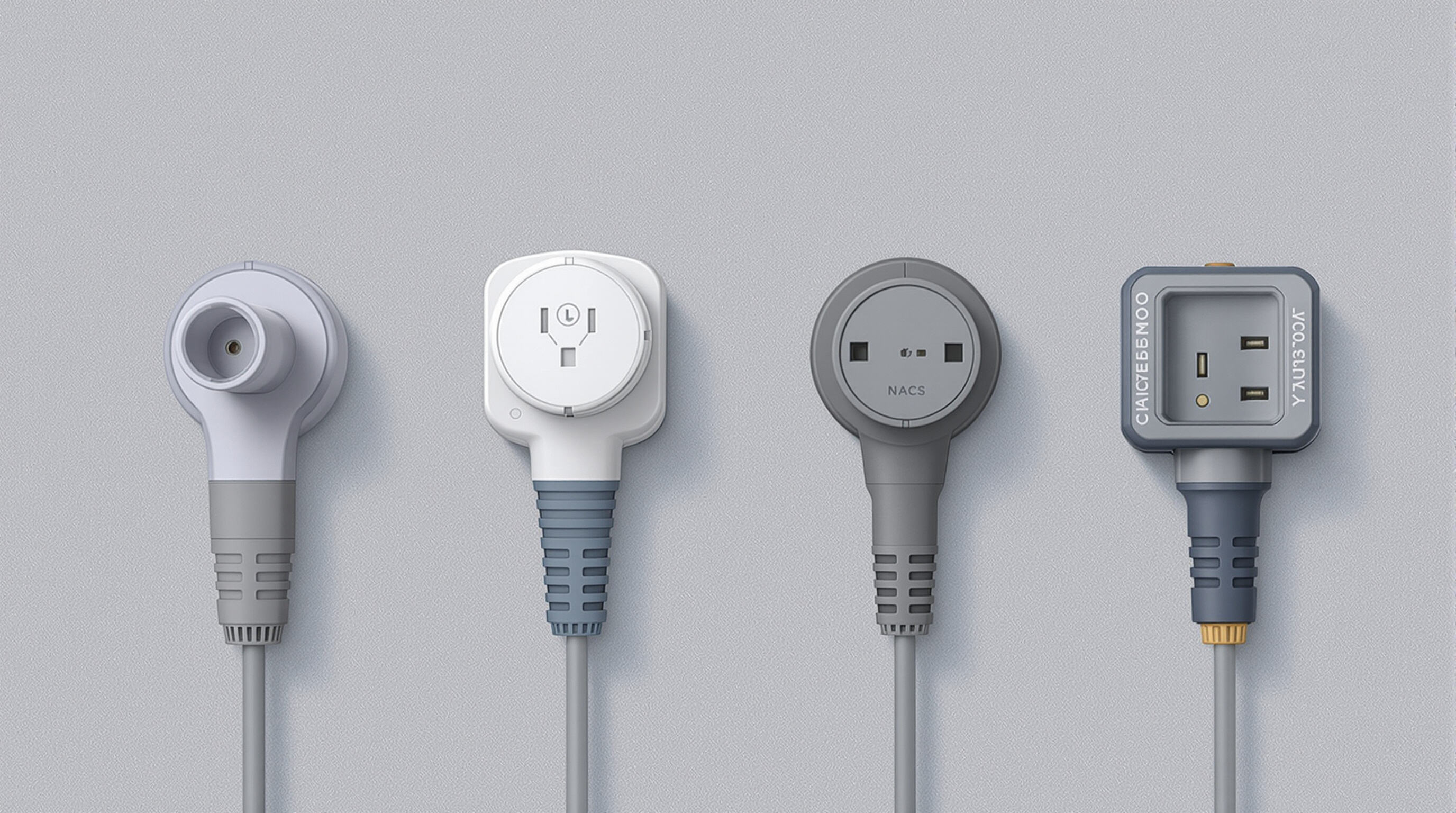

Vergleichende Analyse globaler DC-Schnellladestecker-Standards (CCS, CHAdeMO, GB/T, NACS)

Vier Steckertypen dominieren das DC-Schnellladen:

| Standard | Maximale Spannung | Spitzenstrom | Regionale Etablierung |

|---|---|---|---|

| CCS | 1000V | 500A | Nordamerika/EU |

| CHAdeMO | 1000V | 400A | Japan |

| GB/T | 1500V | 600A | China |

| NACS | 1000V | 500A | Nordamerika |

Eine 2024 in Energieumwandlung und -management hebt CCS und NACS als die einzigen Standards hervor, die bidirektionales Laden von Fahrzeugen ins Netz (V2G) nativ unterstützen.

Spannungs- und Stromspezifikationen der verschiedenen Lade-Standards

Die meisten Stecker arbeiten mit 400 V oder 800 V, wobei fortschrittliche Systeme wie Huaweis 600-kW-Lösung bis auf 1500 V gehen. Die Stromstärken wirken sich direkt auf die Ladegeschwindigkeit aus:

- 150 A bei 400 V = 60 kW (typischer städtischer DC-Ladepunkt)

- 350 A bei 800 V = 280 kW (Schnellladen an Autobahnen)

- 500 A bei 1000 V = 500 kW (Ladestationen für schwere Lastkraftwagen)

Höhere Ströme erfordern eine aktive Flüssigkeitskühlung der Stecker – eine Funktion, die mittlerweile in SAE J3271-zertifizierten Ausführungen vorgeschrieben ist.

Von Wechselstrom zu Gleichstrom: Wie die Hochleistungs-Ladeinfrastruktur für Elektrofahrzeuge bis zu 350 kW und mehr unterstützt

Der Wechsel von der traditionellen Wechselstromladung (die maximal etwa 22 kW erreicht) zur Gleichstrom-Schnellladung ermöglicht es, den Strom direkt in die Batterie einzuspeisen, ohne ihn vorher durch die eingebauten Wandler leiten zu müssen. Heutige Ladestationen mit bis zu 350 kW verwenden bereits Siliziumkarbid-Wechselrichter, die bei 800 Volt etwa 98,5 % Wirkungsgrad erreichen. Was bedeutet das? Fahrer können bereits nach zehn Minuten Ladezeit über 300 Kilometer zusätzliche Reichweite gewinnen. Während sich die Ladesäulen-Netze weiter ausbauen lassen, rüsten sie sich für die neueren Generationen von 4C-Batterien auf dem Markt. Gleichzeitig achten Hersteller auf Sicherheit, indem sie sich an die ISO 6469-3-Vorschriften halten, insbesondere hinsichtlich des Isolationswiderstands von über 1 Gigaohm und angemessener Berührungsschutzmaßnahmen.

Elektrische Leistung von Hochvolt-Steckverbindern: Strom, Leistung und Wirkungsgrad

Strombelastbarkeit von E-Auto-Steckverbindern im Bereich von 16A bis 350A

Die Hochspannungsstecker, die in Elektrofahrzeugen verwendet werden, müssen ein feines Gleichgewicht zwischen der Handhabung ausreichender Stromstärken und der Vermeidung von Überhitzung gewährleisten. Diese Steckverbinder unterstützen alles – von bescheidenen 16-Ampere-Ladegeräten für den Hausgebrauch bis hin zu riesigen 350-Ampere-DC-Schnellladestationen an Tankstellen. Die führenden Unternehmen der Branche haben herausgefunden, wie man diese Verbindungen verbessern kann, indem sie die Stecker aus speziellen Kupferlegierungen maschinell bearbeiten. Dadurch wird der Widerstand verringert, sodass sie tatsächlich 350 Ampere bewältigen können, ohne dabei mehr als etwa 1,5 % der Leistung unterwegs zu verlieren. Was dieses System besonders nützlich macht, ist seine Kompatibilität mit verschiedenen Arten von Elektroautos. Ob jemand einen kleinen Stadtflitzer mit einer 40-Kilowattstunden-Batterie fährt oder ein größeres Fahrzeug mit 200 Kilowattstunden für lange Strecken benötigt – diese Steckverbinder passen sich jeweils an den Bedarf an.

Elektrische Eigenschaften einschließlich Spannungs-, Strom- und Leistungsangaben

Die heutigen Stecker für Elektrofahrzeuge arbeiten in einem Spannungsbereich von etwa 400 bis 1.000 Volt Gleichstrom, was bedeutet, dass sie unter maximaler Belastung zwischen 160 und 350 Kilowatt liefern können. Ein Beispiel: Ein Stecker mit einer Nennstromstärke von 350 Ampere bei 800 Volt erzeugt eine Leistung von etwa 280 Kilowatt. Eine solche Leistung ermöglicht es Fahrern, allein durch 15 Minuten Laden ungefähr 200 Kilometer Reichweite zu gewinnen. Laut thermischen Analysen bleiben die flüssigkeitsgekühlten Versionen dieser Stecker auch bei kontinuierlichen Ladevorgängen mit 350 Ampere betriebssicher und zeigen keine Probleme. Die Bauteile erfahren dabei Belastungen, die in diesen anspruchsvollen Szenarien bequem unter fünf Prozent bleiben.

Ladegeschwindigkeit und Reichweite pro Stunde bei verschiedenen Lastszenarien

| Lastszenario | Stromstärke (A) | Spannung (V) | Hinzugefügte Reichweite/Stunde |

|---|---|---|---|

| Städtisches Laden | 32A | 400V | 50, 65 km |

| Schnellladen auf Autobahnen | 200A | 800V | 300, 350 km |

| Ultra-Schnellladen | 350A | 920V | 550, 600 km |

Referenzwerte für die Effizienz von Steckverbindern gemäß den Normen SAE J1772 und IEC 62196

SAE J1772 in Nordamerika und IEC 62196 weltweit legen Mindestanforderungen an die Effizienz von Elektrofahrzeug-Steckverbindern fest, die bei etwa 94 % liegen, unabhängig von den Temperaturbedingungen. Kürzlich durchgeführte Tests zeigen, dass hochwertige 350-A-Steckverbinder aufgrund ihrer mehrschichtigen Versilberung und speziell konstruierten Kontaktfedern tatsächlich eine Effizienz von etwa 97 % erreichen. Dies entspricht einer Verbesserung um rund 6 % im Vergleich zu älteren Modellen auf dem Markt. Der Unterschied mag gering erscheinen, hat aber auch reale Einsparungen zur Folge. Bereits während einer halben Stunde Ladezeit reduzieren diese verbesserten Steckverbinder die verlorene Energie so stark, dass diese Energiemenge ausreichen würde, um zwölf durchschnittliche Haushalte währenddessen mit Strom zu versorgen.

Konstruktion und Sicherheitsmerkmale von Hochspannungssteckverbindern in EV-Anwendungen

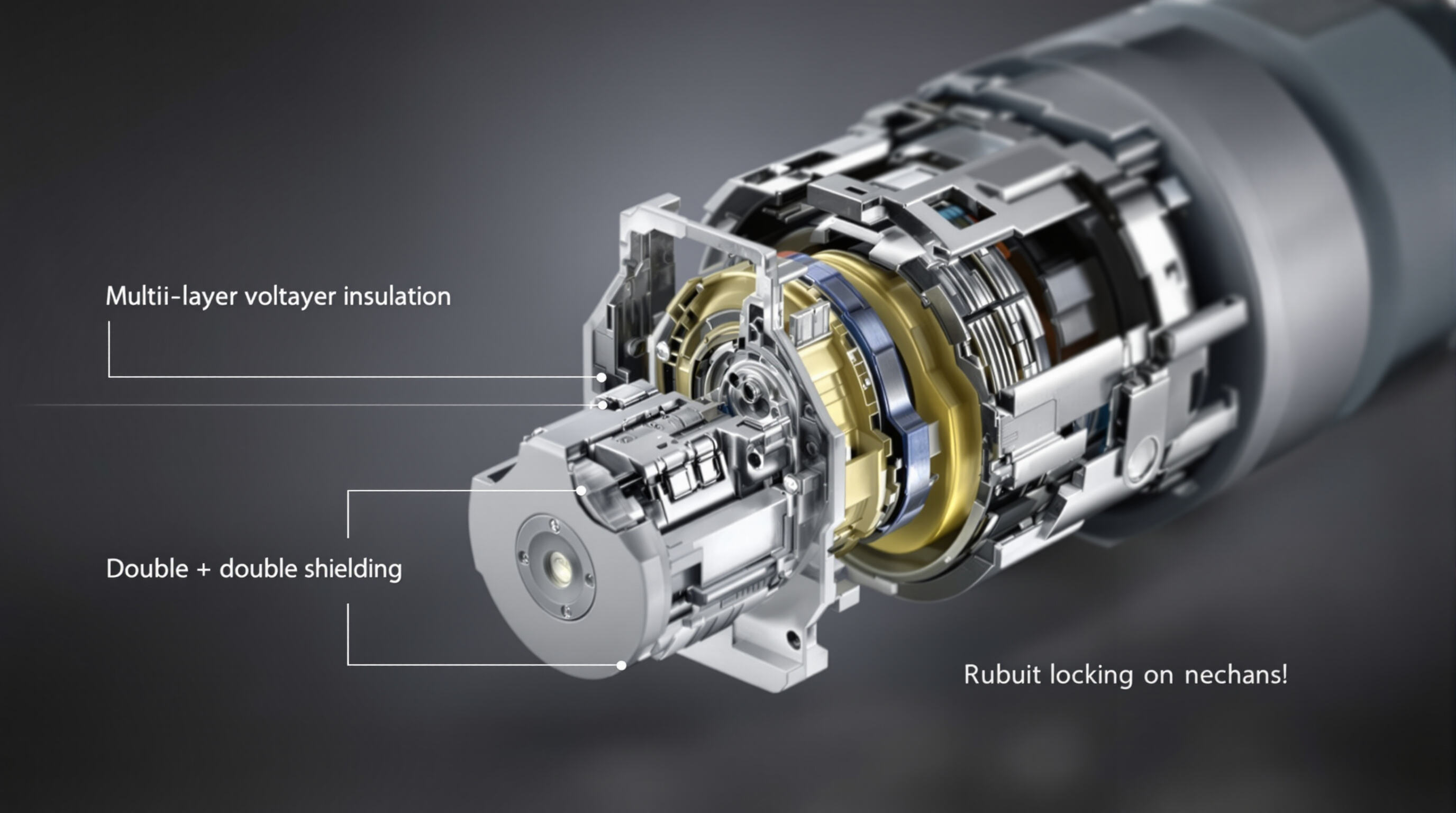

Isolierung und Abschirmung zur Vermeidung von Fehlern in Hochspannungssystemen

Hochspannungsstecker verwenden mehrschichtige Isolationssysteme aus Materialien wie vernetztem Polyethylen und fluorierter Ethylenpropylen, die über 1.000 Volt standhalten können. Doppelt abgeschirmte Konstruktionen reduzieren elektromagnetische Störungen um 72 % im Vergleich zu einlagigen Lösungen. Diese Systeme verhindern Lichtbogenfehler selbst bei Belastungen von 350 A und sind entscheidend, um Batteriemanagementsysteme in Elektrofahrzeugen vor katastrophalen Ausfällen zu schützen.

Verriegelungs- und Sicherungsmechanismen für sichere Verbindungen

MIL-STD-1344-konforme Steckverbinder verwenden eine zweistufige Verriegelung mit einer Einsteckkraft von <20 N und einer Haltekraft von >200 N. Federbelastete Sekundärsicherungen rasten automatisch ein, wenn die Stecker vollständig eingesteckt sind, wodurch Verbindungsfehler in automobilen Validierungstests um 41 % reduziert werden. Dies erfüllt die Schutzgrade IP67 und IP6K9K hinsichtlich Staub- und Wasserdichtigkeit während Ladevorgängen.

Haltbarkeit unter Vibrationen und dynamischen Fahrzeugbedingungen

Elektrische Fahrzeugstecker werden gemäß den ISO 16750-3-Standards etwa 2,5 Millionen Steckzyklen lang beansprucht und verbringen 1.500 Stunden unter Vibrationstests. Die Kontakte selbst bestehen aus speziellen Beryllium-Kupfer-Legierungen, die die Widerstandsschwankungen selbst bei 25G-Beschleunigungsschocks unter 5 Milliohm halten. Stellen Sie sich vor, was passiert, wenn jemand mit hoher Geschwindigkeit über diese unangenehmen Kopfsteinpflasterstraßen fährt – das ist im Grunde das, was diese Komponenten während der Tests erleben. Hersteller führen außerdem thermische Wechseltests von minus 40 Grad Celsius bis hin zu plus 150 Grad durch, um sicherzustellen, dass die Materialien stabil bleiben und eine Lebensdauer von 15 Jahren erreicht wird, wie sie für die meisten Elektrofahrzeuge auf heutigen Straßen vorgesehen ist.

Fallstudie: Thermisches Management in fortschrittlichen NACS-Steckverbindern während des 350A-Entladevorgangs

Steckverbinder eines führenden Elektrofahrzeugherstellers weisen eine um 58 % schnellere Wärmeabfuhr auf als bei früheren Designs durch:

- Kontakte aus versilbertem Kupfer mit 95 % IACS-Leitfähigkeit

- Integrierte NTC-Thermistoren mit einer Überwachungsgenauigkeit von ±1 °C

- Mit Aerogel gefüllte Gehäuse, die die Oberflächentemperaturen bei einer Dauerlast von 350 A auf <65 °C begrenzen

Dies ermöglicht 10-minütige Ladezyklen mit 350 kW ohne Leistungsreduzierung und gewährleistet einen Energieübertragungswirkungsgrad von 98,3 % gemäß SAE J3271-Norm.

Systemintegration und Zuverlässigkeit von Hochspannungssteckverbindern in Elektrofahrzeugen

Hochspannungsstecker bilden die entscheidenden Leitungen für den Energieaustausch zwischen den Subsystemen von Elektrofahrzeugen. Ihre nahtlose Integration bestimmt sowohl die Fahrzeugleistung als auch die Betriebssicherheit und erfordert präzises Engineering an jeder Schnittstelle.

Integration von Hochspannungssteckverbindern in Batterie- und Antriebssysteme

Bei modernen Elektrofahrzeugen sind Batteriepacks im Bereich von 400 Volt bis 800 Volt über leistungsstarke Steckverbinder mit Wechselrichtern, Motoren und thermischen Systemen verbunden, die Ströme zwischen 16 Ampere und 350 Ampere bewältigen müssen. Die eigentliche Herausforderung entsteht, wenn diese Bauteile trotz plötzlicher Temperaturschwankungen – von minus 40 Grad Celsius bis hin zu 125 Grad Celsius – weiterhin zuverlässig elektrischen Strom leiten müssen. Laut einer im vergangenen Jahr in Automotive Engineering veröffentlichten Studie gehen nahezu neun von zehn Problemen mit Batteriemanagementsystemen tatsächlich auf die Steckverbinder selbst zurück. Diese Statistik verdeutlicht eindrucksvoll, wie entscheidend diese scheinbar kleinen Komponenten für die Gesamtleistung des Fahrzeugs sind.

Einsatz in Motorantrieben, Onboard-Ladegeräten und DC-DC-Wandlern

Hochspannungssteckverbinder erfüllen drei Hauptfunktionen:

- Motorantriebe : Liefern 250A, 350A-Bursts für die Beschleunigung und widerstehen elektromagnetischen Störungen

- Onboard-Ladegeräte : Ermöglichen die AC-DC-Umsetzung bei 240V, 500V mit einer Effizienz von über 95 %

- Gleichspannungsumrichter : Spannungen für Hilfssysteme absenken mit weniger als 1 % Spannungsabfall

Auswirkungen der Steckverbinderzuverlässigkeit auf die Gesamtleistung und Sicherheit von Elektrofahrzeugen

Laut Daten der SAE-Standardisierungsorganisation verursachen Probleme mit Steckverbindern etwa 74 % aller Ausfallzeiten von Hochvolt-Systemen in kommerziellen Elektrofahrzeugen. Wenn Steckverbinder nicht innerhalb ihres Toleranzbereichs von plus oder minus 1 Newton Kraft korrekt verbunden sind, steigt der Kontaktwiderstand um etwa 35 %. Dieser erhöhte Widerstand führt im Laufe der Zeit zu einer schnelleren thermischen Zerstörung. Aktuelle Sicherheitsuntersuchungen zeigen, dass besser gestaltete HVIL-Systeme (High-Voltage Interlock Loops) gefährliche Lichtbogenfehler bei Notabschaltungen um nahezu zwei Drittel reduzieren können. Da die nächsten Generationen von Elektrofahrzeugen Ladeströme bis zu 350 Ampere erreichen, setzen Hersteller zunehmend auf innovative Materialien wie Silber-Nickel-Kontakte und PTFE-Isolierung, um diese Hochleistungssysteme unter extremen Bedingungen zuverlässig betreiben zu können.

Zukunftstrends und Standardisierungsherausforderungen in der Hochspannungssteckertechnologie

Standards für Gleichstrom-Schnellladen der nächsten Generation, die 350A und mehr unterstützen

Der Elektrofahrzeugmarkt bewegt sich gerade im Bereich Ladetechnologie sehr schnell. Wir sehen Ladegeräte für Gleichstrom-Schnellladen der nächsten Generation, die Stromstärken zwischen 350A und 500A erreichen sollen, um mit den neuen 800-Volt-Batterien kompatibel zu sein. Einige Studien von Automobilingenieuren zeigen, dass die Verwendung von 800 Volt das Gewicht der Leiter um etwa 30 Prozent reduziert und Fahrzeugen ermöglicht, mit 350 Kilowatt zu laden. Warum ist das wichtig? Wenn Autos extrem schnell laden, entsteht weniger Wärme in den Hochspannungssteckverbindern. Dies löst tatsächlich ein großes Problem, das bisher verhindert hat, dass Ladezeiten unter 20 Minuten sinken. Die Hersteller sind begeistert davon, denn kürzere Ladezeiten bedeuten zufriedenere Kunden, die weniger Zeit an Ladestationen warten müssen.

Ultr schnelle Ladesysteme und fortschrittliche Stecker-Materialien

Die neuen 800-V-Ladestationen erfordern Steckverbinder mit Kupferleitern mit einem Querschnitt von 95 mm², um kontinuierliche Lasten von über 300 A sicher zu bewältigen. Hersteller setzen zunehmend hybride Verbundwerkstoffe aus Thermoplasten und Elastomeren für die Isolierung ein, die Dauertemperaturen von bis zu 150 °C standhalten, ohne ihre mechanische Flexibilität einzubüßen.

Anpassung der Steckverbinderentwicklung an sich weiterentwickelnde Batterietechnologien

Da die Batteriekapazitäten bei Modellen aus 2024 über 120 kWh liegen, benötigen Hochspannungsstecker heute eine Dielektrizitätsfestigkeit von 1500 V, um die nächsten Generationen von Siliziumkarbid-Wechselrichtern unterstützen zu können. Dies steht im Einklang mit Batterieinnovationen wie strukturellen Zelle-zu-Pack-Architekturen, bei denen die Steckverbinder gleichzeitig als tragende Bauteile im Fahrzeugrahmen fungieren.

Globale Kompatibilitätsprobleme und die Vorstöße zur Standardisierung (CCS vs. NACS)

Die konkurrierenden Steckverbinder-Standards CCS und NACS verursachen Kompatibilitätsprobleme, insbesondere im grenzüberschreitenden Elektrofahrzeug-Logistikverkehr. Branchendaten zeigen regionale Unterschiede: CCS dominiert mit 76 % der Installationen in Europa, während NACS in Nordamerika eine Akzeptanz von 60 % aufweist. Diese Fragmentierung behindert Skaleneffekte und erhöht die Herstellungskosten für Verbinder in Regionen mit doppeltem Standard um 15, 20 %.

Frequently Asked Questions (FAQ)

Welche Bedeutung haben Hochspannungssteckverbinder in Elektrofahrzeugen?

Hochspannungssteckverbinder in Elektrofahrzeugen ermöglichen einen effizienten Energiefluss zwischen Ladestationen und Fahrzeugbatterien, unterstützen Schnellladung und verbessern die Fahrzeugleistung.

Wie unterscheiden sich die verschiedenen globalen Lade-Steckverbinder-Standards?

Globale Gleichstrom-Schnelllade-Standards wie CCS, CHAdeMO, GB/T und NACS unterscheiden sich hinsichtlich Spannung, Strombelastbarkeit und regionaler Verbreitung, was die Kompatibilität und Ladeeffizienz beeinflusst.

Welche Rolle spielt Flüssigkeitskühlung bei EV-Steckverbindern?

Die Flüssigkeitskühlung in Hochstrom-Steckverbindern ist entscheidend, um sichere Temperaturen aufrechtzuerhalten und Überhitzung zu vermeiden, was für eine gleichbleibende Leistung bei Schnellladevorgängen unerlässlich ist.

Wie profitieren EV-Nutzer von Fortschritten in der Lade-Technologie?

Fortschritte wie Hochvolt-Systeme und verbesserte Steckverbinder-Designs ermöglichen schnellere Ladegeschwindigkeiten, eine größere Reichweite pro Ladung sowie verbesserte Sicherheitsfunktionen bei Elektrofahrzeugen.

Welche Herausforderungen bestehen bei der Erreichung einer globalen Standardisierung der Steckertechnologie für Elektrofahrzeuge?

Standardisierungsherausforderungen ergeben sich aus unterschiedlichen regionalen Normen wie CCS und NACS, was die Kompatibilität, Herstellungskosten und den grenzüberschreitenden EV-Logistikbetrieb beeinträchtigt.

Inhaltsverzeichnis

-

Grundlagen von Hochspannungssteckern und globalen Ladesystemen für Elektrofahrzeuge

- Die Bedeutung von Hochspannungssteckern in Elektrofahrzeugen

- Vergleichende Analyse globaler DC-Schnellladestecker-Standards (CCS, CHAdeMO, GB/T, NACS)

- Spannungs- und Stromspezifikationen der verschiedenen Lade-Standards

- Von Wechselstrom zu Gleichstrom: Wie die Hochleistungs-Ladeinfrastruktur für Elektrofahrzeuge bis zu 350 kW und mehr unterstützt

-

Elektrische Leistung von Hochvolt-Steckverbindern: Strom, Leistung und Wirkungsgrad

- Strombelastbarkeit von E-Auto-Steckverbindern im Bereich von 16A bis 350A

- Elektrische Eigenschaften einschließlich Spannungs-, Strom- und Leistungsangaben

- Ladegeschwindigkeit und Reichweite pro Stunde bei verschiedenen Lastszenarien

- Referenzwerte für die Effizienz von Steckverbindern gemäß den Normen SAE J1772 und IEC 62196

-

Konstruktion und Sicherheitsmerkmale von Hochspannungssteckverbindern in EV-Anwendungen

- Isolierung und Abschirmung zur Vermeidung von Fehlern in Hochspannungssystemen

- Verriegelungs- und Sicherungsmechanismen für sichere Verbindungen

- Haltbarkeit unter Vibrationen und dynamischen Fahrzeugbedingungen

- Fallstudie: Thermisches Management in fortschrittlichen NACS-Steckverbindern während des 350A-Entladevorgangs

- Systemintegration und Zuverlässigkeit von Hochspannungssteckverbindern in Elektrofahrzeugen

-

Zukunftstrends und Standardisierungsherausforderungen in der Hochspannungssteckertechnologie

- Standards für Gleichstrom-Schnellladen der nächsten Generation, die 350A und mehr unterstützen

- Ultr schnelle Ladesysteme und fortschrittliche Stecker-Materialien

- Anpassung der Steckverbinderentwicklung an sich weiterentwickelnde Batterietechnologien

- Globale Kompatibilitätsprobleme und die Vorstöße zur Standardisierung (CCS vs. NACS)

-

Frequently Asked Questions (FAQ)

- Welche Bedeutung haben Hochspannungssteckverbinder in Elektrofahrzeugen?

- Wie unterscheiden sich die verschiedenen globalen Lade-Steckverbinder-Standards?

- Welche Rolle spielt Flüssigkeitskühlung bei EV-Steckverbindern?

- Wie profitieren EV-Nutzer von Fortschritten in der Lade-Technologie?

- Welche Herausforderungen bestehen bei der Erreichung einer globalen Standardisierung der Steckertechnologie für Elektrofahrzeuge?