Comprensión de los conectores de alta tensión y los estándares globales de carga para vehículos eléctricos

El papel de los conectores de alta tensión en los vehículos eléctricos

Los conectores de alta tensión que van desde 16 A hasta 350 A desempeñan un papel clave en la transferencia eficiente de energía entre las estaciones de carga para vehículos eléctricos y las baterías del vehículo. Cuando los sistemas operan a voltajes tan altos como 800 voltios, se observan reducciones significativas en las pérdidas de energía durante la transmisión, aproximadamente entre un 30 y quizás incluso un 50 por ciento mejores que las logradas con configuraciones de menor voltaje. Esto significa que los vehículos pueden cargarse mucho más rápido sin que los problemas de sobrecalentamiento se vuelvan críticos. En aplicaciones del mundo real, estudios sobre estos sistemas de mayor voltaje indican que es posible alcanzar una potencia de carga de 350 kilovatios con una arquitectura de 800 V. Esa velocidad es muy importante para empresas que gestionan flotas grandes, donde poder volver a la carretera en unos veinte minutos o menos marca toda la diferencia desde el punto de vista operativo.

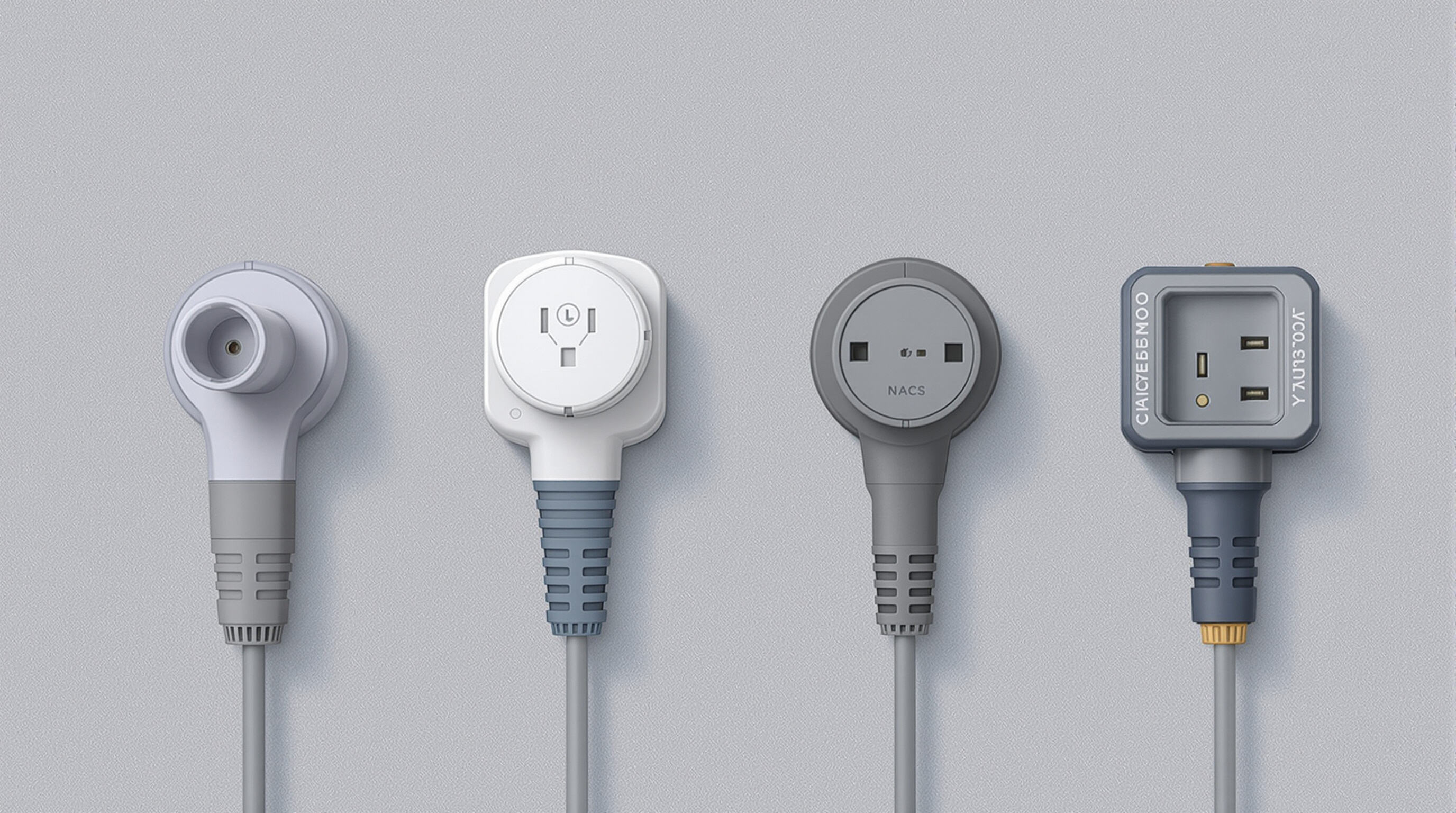

Análisis Comparativo de los Estándares Globales de Conectores de Carga Rápida de Corriente Continua (CCS, CHAdeMO, GB/T, NACS)

Cuatro tipos de conectores dominan la carga rápida de corriente continua:

| Estándar | Voltagem máxima | Corriente de pico | Adopción regional |

|---|---|---|---|

| Cc y Cd | 1000V | 500A | América del Norte/UE |

| CHAdeMO | 1000V | 400A | Japón |

| ES/T | 1500V | 600A | China |

| NACS | 1000V | 500A | América del Norte |

Un estudio de 2024 en Conversión y Gestión de la Energía destaca CCS y NACS como los únicos estándares que admiten nativamente la carga bidireccional vehículo-a-red (V2G).

Especificaciones de voltaje y corriente en diferentes estándares de carga

La mayoría de los conectores operan a 400V, 800V, con cargadores avanzados como el sistema de 600 kW de Huawei que alcanza hasta 1500V. Las clasificaciones de corriente afectan directamente las velocidades de carga:

- 150A @ 400V = 60 kW (cargador urbano típico de CC)

- 350A @ 800V = 280 kW (carga rápida en carretera)

- 500A @ 1000V = 500 kW (estaciones para camiones pesados)

Corrientes más altas requieren enfriamiento líquido activo en los conectores, una característica ahora obligatoria en diseños certificados por SAE J3271.

De CA a CC: cómo la infraestructura de carga de alta potencia para vehículos eléctricos soporta hasta 350 kW y más

Cambiar de la carga tradicional de corriente alterna (que tiene un límite máximo de alrededor de 22 kW) a la carga rápida de corriente continua permite que la electricidad vaya directamente a la batería sin tener que pasar primero por los convertidores de a bordo. Observe las estaciones actuales de 350 kW, que ahora utilizan inversores de carburo de silicio, alcanzando aproximadamente un 98,5 % de eficiencia cuando operan a 800 voltios. ¿Qué significa esto? Los conductores pueden recuperar más de 200 millas de autonomía en tan solo diez minutos de carga. A medida que estas redes de carga continúan expandiéndose, se están preparando para la nueva generación de baterías del mercado con tasas de 4C. Al mismo tiempo, los fabricantes mantienen la seguridad al cumplir con las regulaciones ISO 6469-3 sobre requisitos de resistencia de aislamiento superiores a 1 gigohmio y medidas adecuadas de protección contra contactos.

Rendimiento Eléctrico de Conectores de Alta Tensión: Corriente, Potencia y Eficiencia

Capacidad de Transmisión de Corriente de los Conectores EV en el Rango de 16 A, 350 A

Los enchufes de alta tensión utilizados en vehículos eléctricos necesitan encontrar un equilibrio delicado entre manejar suficiente corriente y permanecer seguros de sobrecalentamiento. Estos conectores soportan desde los modestos cargadores residenciales de 16 amperios hasta esos enormes cargadores comerciales de corriente continua de 350 amperios que vemos en las estaciones de servicio. Las principales empresas del sector han descubierto cómo hacer que estas conexiones funcionen mejor, fabricando sus conectores a partir de aleaciones especiales de cobre. Esto reduce la resistencia para que puedan manejar realmente esos 350 amperios sin perder más del 1,5 % de la energía en el trayecto. Lo que hace que todo este sistema sea realmente útil es que también funciona en diferentes tipos de automóviles eléctricos. Ya sea que alguien conduzca un pequeño automóvil urbano con una batería de 40 kilovatios hora o necesite algo más grande como un vehículo para largas distancias con 200 kilovatios hora, estos conectores se adaptan a lo que se requiere.

Características Eléctricas Incluyendo Tensión, Corriente y Niveles de Potencia

Los conectores actuales para vehículos eléctricos funcionan dentro de un rango de voltaje de aproximadamente 400 a 1.000 voltios de corriente continua, lo que significa que pueden entregar entre 160 y 350 kilovatios cuando están bajo condiciones de carga máxima. Por ejemplo, un conector clasificado en 350 amperios que opera a 800 voltios produce aproximadamente 280 kilovatios de potencia. Este nivel de rendimiento permite a los conductores obtener alrededor de 200 kilómetros de autonomía simplemente conectando el vehículo durante 15 minutos. Según estudios de análisis térmico, las versiones de estos conectores refrigerados por líquido siguen operativos sin problemas incluso cuando se someten a sesiones continuas de carga de 350 amperios. Los componentes experimentan niveles de tensión que permanecen cómodamente por debajo del 5 por ciento durante estos escenarios exigentes.

Velocidad de carga y autonomía por hora bajo diferentes cargas

| Escenario de carga | Corriente (A) | Voltaje (V) | Autonomía añadida/hora |

|---|---|---|---|

| Carga urbana | 32A | 400V | 50, 65 km |

| Carga rápida en autopista | 200A | 800V | 300, 350 km |

| Ultra rápida | 350A | 920V | 550, 600 km |

Referencias de eficiencia de conectores según los estándares SAE J1772 e IEC 62196

SAE J1772 en Norteamérica e IEC 62196 en todo el mundo establecen requisitos mínimos de eficiencia del 94% para los conectores de vehículos eléctricos, independientemente de las condiciones de temperatura. Pruebas recientes indican que los conectores de alta gama de 350A alcanzan en realidad alrededor del 97% de eficiencia gracias a su chapado múltiple en plata y a sus resortes de contacto especialmente diseñados. Esto representa aproximadamente una mejora del 6% en comparación con modelos anteriores disponibles en el mercado. La diferencia puede parecer pequeña, pero también se traduce en ahorros reales. Durante solo media hora de tiempo de carga, estos conectores mejorados reducen la energía desperdiciada lo suficiente como para alimentar aproximadamente a doce hogares de tamaño promedio durante ese período.

Diseño y características de seguridad de los conectores de alta tensión en aplicaciones para vehículos eléctricos

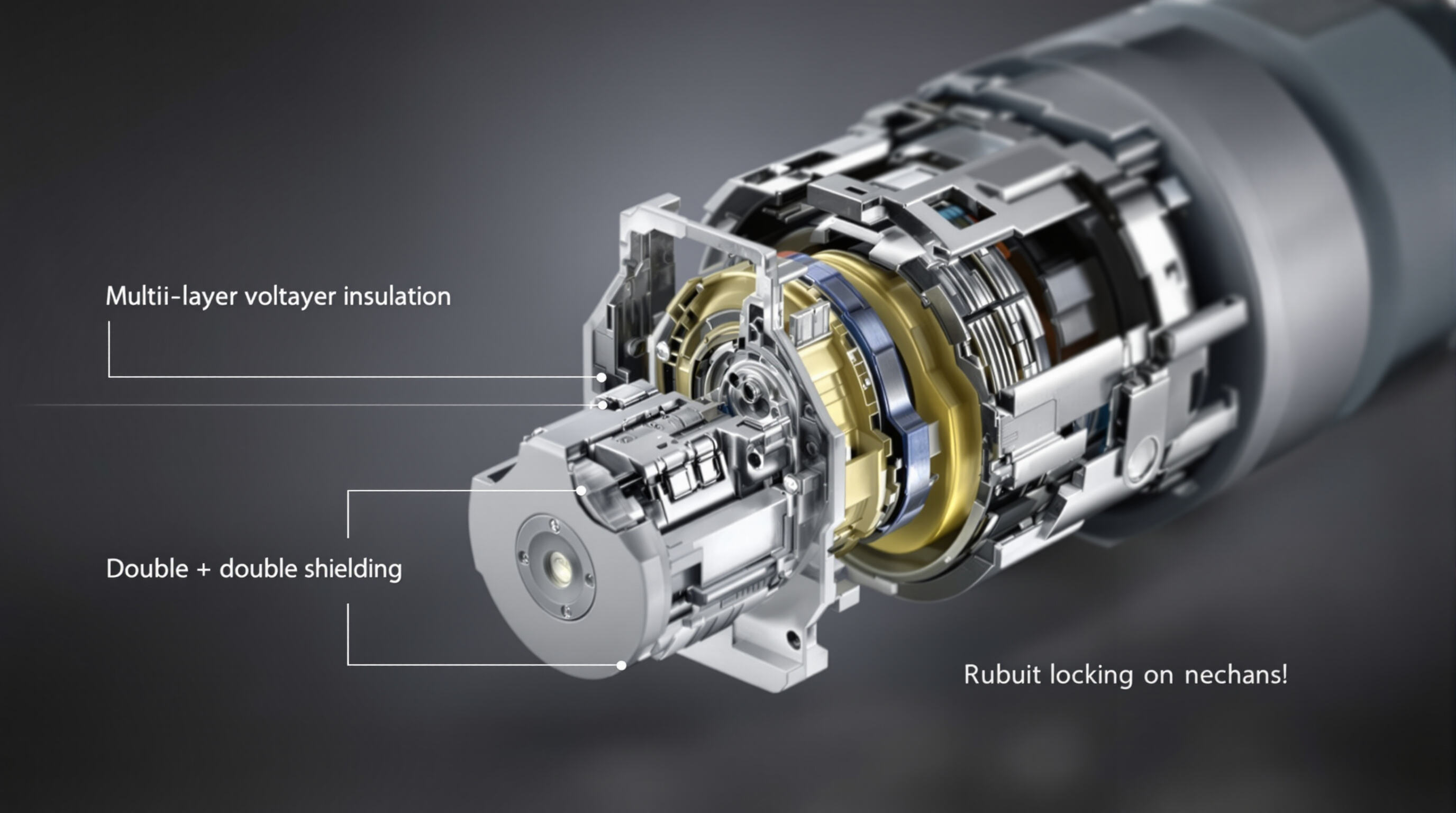

Aislamiento y blindaje para prevenir fallos en sistemas de alta tensión

Los enchufes de alto voltaje emplean sistemas de aislamiento multicapa utilizando materiales como polietileno reticulado y propileno fluorado de etileno para soportar más de 1.000 voltios. Los diseños doblemente apantallados reducen la interferencia electromagnética en un 72 % en comparación con las soluciones de una sola capa. Estos sistemas previenen fallas por arco incluso bajo cargas de 350 A, lo cual es crucial para proteger los sistemas de gestión de baterías de vehículos eléctricos (EV) frente a fallos catastróficos.

Mecanismos de enganche y bloqueo para conexiones seguras

Los conectores compatibles con MIL-STD-1344 utilizan un sistema de enganche de dos etapas con una fuerza de acoplamiento inferior a 20 N y una resistencia de retención superior a 200 N. Los bloqueos secundarios con resorte se activan automáticamente cuando los enchufes se asientan completamente, reduciendo errores de conexión en un 41 % durante pruebas de validación automotriz. Esto cumple con las normas IP67 e IP6K9K en cuanto a resistencia al polvo y al agua durante las operaciones de carga.

Durabilidad bajo vibración y condiciones dinámicas del vehículo

Los conectores para vehículos eléctricos se someten a prueba con aproximadamente 2,5 millones de ciclos de inserción y pasan 1.500 horas vibrando según la norma ISO 16750-3. Los contactos están fabricados con aleaciones especiales de cobre-berilio que mantienen las fluctuaciones de resistencia por debajo de los 5 miliohmios, incluso cuando se someten a impactos de aceleración de 25G. Piense en lo que sucede cuando alguien conduce por calles empedradas a velocidades de autopista: básicamente, esto es lo que experimentan estos componentes durante las pruebas. Los fabricantes también realizan ensayos de ciclado térmico desde menos 40 grados Celsius hasta más 150 grados, para asegurar que los materiales permanezcan estables durante toda la vida útil esperada de 15 años de la mayoría de los vehículos eléctricos actuales.

Estudio de caso: Gestión térmica en conectores NACS avanzados durante una descarga de 350A

Los conectores de un fabricante líder de vehículos eléctricos disipan el calor un 58 % más rápido que los diseños anteriores gracias a:

- Terminales de cobre chapados en plata con una conductividad del 95 % IACS

- Termistores NTC integrados con precisión de monitoreo ±1°C

- Carcasas rellenas con aerogel que limitan las temperaturas superficiales a <65°C con una carga continua de 350A

Esto permite ciclos de carga de 350 kW durante 10 minutos sin reducción de rendimiento, manteniendo una eficiencia de transferencia de energía del 98,3% según los estándares SAE J3271.

Integración y fiabilidad de conectores de alto voltaje en vehículos eléctricos

Los conectores de alto voltaje constituyen las vías críticas que permiten la transferencia de energía entre los subsistemas del vehículo eléctrico. Su integración perfecta determina tanto el rendimiento del vehículo como la seguridad operativa, requiriendo ingeniería de precisión en cada interfaz.

Integración de conectores de alto voltaje en sistemas de batería y tren de potencia

En vehículos eléctricos modernos, los paquetes de baterías que varían entre 400 voltios y 800 voltios se conectan a inversores, motores y sistemas térmicos mediante conectores robustos que manejan corrientes que van desde 16 amperios hasta 350 amperios. El verdadero desafío surge cuando estas piezas deben seguir conduciendo electricidad adecuadamente a pesar de cambios bruscos de temperatura que pueden oscilar desde menos 40 grados Celsius hasta 125 grados Celsius. Según una investigación publicada en Automotive Engineering el año pasado, cerca de nueve de cada diez problemas con los sistemas de gestión de baterías realmente comienzan en los propios conectores. Esta estadística resalta cuán críticos son estos componentes aparentemente pequeños para el rendimiento general del vehículo.

Función en accionamientos de motor, cargadores a bordo y convertidores DC-DC

Los conectores de alto voltaje cumplen tres funciones principales:

- Accionamientos de motores : Entregan ráfagas de 250A, 350A para la aceleración mientras resisten la interferencia electromagnética

- Cargadores a bordo : Facilitan la conversión AC-DC a 240V, 500V con una eficiencia del 95 % o superior

- Conversores de corriente continua : Reducir voltajes para sistemas auxiliares con una caída de voltaje inferior al 1%

Impacto de la fiabilidad del conector en el rendimiento general y la seguridad del VE

Según datos de la organización de estándares SAE, los problemas de conectores causan aproximadamente el 74 % de todos los tiempos de inactividad del sistema de alto voltaje en vehículos eléctricos comerciales. Cuando los conectores no se acoplan correctamente dentro de su rango de tolerancia de más o menos 1 Newton de fuerza, la resistencia de contacto aumenta aproximadamente un 35 %. Este aumento de resistencia conduce a una ruptura térmica más rápida con el tiempo. Según investigaciones recientes sobre seguridad, los ingenieros han descubierto que sistemas HVIL mejor diseñados (esos bucles de interbloqueo de alto voltaje) reducen casi en dos tercios los fallos por arco peligrosos durante situaciones de desconexión de emergencia. Con las próximas generaciones de vehículos eléctricos incrementando las corrientes de carga hacia los 350 amperios, los fabricantes están recurriendo a materiales innovadores como contactos de plata-níquel y aislamiento de PTFE para mantener estos sistemas de alta potencia funcionando de forma confiable bajo condiciones extremas.

Tendencias Futuras y Desafíos de Normalización en la Tecnología de Conectores de Alta Tensión

Estándares de carga rápida en corriente continua de próxima generación que admiten 350 A y más

El mercado de vehículos eléctricos avanza muy rápidamente en cuanto a tecnología de carga en estos días. Estamos viendo cargadores rápidos en corriente continua de próxima generación que buscan niveles de corriente entre 350 A y 500 A para funcionar con esas nuevas baterías de 800 voltios. Algunos estudios de ingenieros automotrices muestran que pasar a 800 voltios reduce aproximadamente un 30 por ciento el peso de los conductores y permite a los vehículos cargar a 350 kilovatios. ¿Qué hace que esto sea importante? Bueno, cuando los coches se cargan extremadamente rápido, hay menos acumulación de calor en esos conectores de alta tensión. Esto realmente resuelve un gran problema que ha estado limitando el tiempo de carga por debajo de los 20 minutos. Los fabricantes están entusiasmados con esto porque una carga más rápida significa clientes más satisfechos que pasan menos tiempo esperando en las estaciones.

Redes de carga ultrarrápida y materiales avanzados para conectores

Las estaciones de carga emergentes de 800 V exigen conectores con conductores de cobre de sección transversal de 95 mm² para gestionar de forma segura cargas continuas superiores a 300 A. Los fabricantes están adoptando compuestos híbridos de termoplástico-elastómero para el aislamiento, capaces de soportar temperaturas sostenidas de hasta 150 °C sin comprometer la flexibilidad mecánica.

Alinear el desarrollo de conectores con las tecnologías de baterías en evolución

Con capacidades de batería superiores a 120 kWh en los modelos de 2024, los enchufes de alto voltaje ahora requieren clasificaciones de resistencia dieléctrica de 1500 V para acomodar inversores de próxima generación basados en carburo de silicio. Esto se alinea con innovaciones en baterías como las arquitecturas estructurales de celda a paquete, donde los conectores actúan también como componentes estructurales portantes en los bastidores de los vehículos.

Problemas de compatibilidad global y el impulso hacia la estandarización (CCS frente a NACS)

Los estándares de enchufe CCS y NACS compiten entre sí y crean desafíos de compatibilidad, especialmente en la logística de vehículos eléctricos (EV) a través de continentes. Datos del sector revelan divisiones regionales: CCS domina el 76% de las instalaciones en Europa, mientras que NACS representa el 60% de la adopción en Norteamérica. Esta fragmentación obstaculiza las economías de escala, incrementando entre un 15% y un 20% los costos de fabricación de conectores en regiones de doble estándar.

Preguntas Frecuentes (FAQ)

¿Cuál es importancia de los conectores de alta tensión en los vehículos eléctricos?

Los conectores de alta tensión en vehículos eléctricos permiten una transferencia eficiente de energía entre las estaciones de carga y las baterías del vehículo, facilitando la carga rápida y mejorando el rendimiento del vehículo.

¿Cómo varían los distintos estándares globales de enchufes de carga?

Los estándares globales de carga rápida en corriente continua (CC) como CCS, CHAdeMO, GB/T y NACS difieren en voltaje, clasificaciones de corriente y adopción regional, lo que afecta la compatibilidad y la eficiencia de carga.

¿Qué papel juega el enfriamiento líquido en los conectores de vehículos eléctricos?

El enfriamiento líquido en conectores de alta corriente es crucial para mantener temperaturas seguras y prevenir el sobrecalentamiento, esencial para un rendimiento constante en escenarios de carga rápida.

¿Cómo benefician a los usuarios de vehículos eléctricos los avances en la tecnología de carga?

Avances como sistemas de mayor voltaje y diseños mejorados de conectores permiten una carga más rápida, un mayor rango de conducción por carga y características de seguridad mejoradas en vehículos eléctricos.

¿Cuáles son los desafíos para lograr la estandarización global en la tecnología de enchufes para vehículos eléctricos?

Los desafíos de estandarización surgen de diferentes normas regionales como CCS y NACS, lo que afecta la compatibilidad, los costos de fabricación y la logística de vehículos eléctricos entre continentes.

Tabla de Contenido

-

Comprensión de los conectores de alta tensión y los estándares globales de carga para vehículos eléctricos

- El papel de los conectores de alta tensión en los vehículos eléctricos

- Análisis Comparativo de los Estándares Globales de Conectores de Carga Rápida de Corriente Continua (CCS, CHAdeMO, GB/T, NACS)

- Especificaciones de voltaje y corriente en diferentes estándares de carga

- De CA a CC: cómo la infraestructura de carga de alta potencia para vehículos eléctricos soporta hasta 350 kW y más

-

Rendimiento Eléctrico de Conectores de Alta Tensión: Corriente, Potencia y Eficiencia

- Capacidad de Transmisión de Corriente de los Conectores EV en el Rango de 16 A, 350 A

- Características Eléctricas Incluyendo Tensión, Corriente y Niveles de Potencia

- Velocidad de carga y autonomía por hora bajo diferentes cargas

- Referencias de eficiencia de conectores según los estándares SAE J1772 e IEC 62196

- Diseño y características de seguridad de los conectores de alta tensión en aplicaciones para vehículos eléctricos

- Integración y fiabilidad de conectores de alto voltaje en vehículos eléctricos

-

Tendencias Futuras y Desafíos de Normalización en la Tecnología de Conectores de Alta Tensión

- Estándares de carga rápida en corriente continua de próxima generación que admiten 350 A y más

- Redes de carga ultrarrápida y materiales avanzados para conectores

- Alinear el desarrollo de conectores con las tecnologías de baterías en evolución

- Problemas de compatibilidad global y el impulso hacia la estandarización (CCS frente a NACS)

-

Preguntas Frecuentes (FAQ)

- ¿Cuál es importancia de los conectores de alta tensión en los vehículos eléctricos?

- ¿Cómo varían los distintos estándares globales de enchufes de carga?

- ¿Qué papel juega el enfriamiento líquido en los conectores de vehículos eléctricos?

- ¿Cómo benefician a los usuarios de vehículos eléctricos los avances en la tecnología de carga?

- ¿Cuáles son los desafíos para lograr la estandarización global en la tecnología de enchufes para vehículos eléctricos?