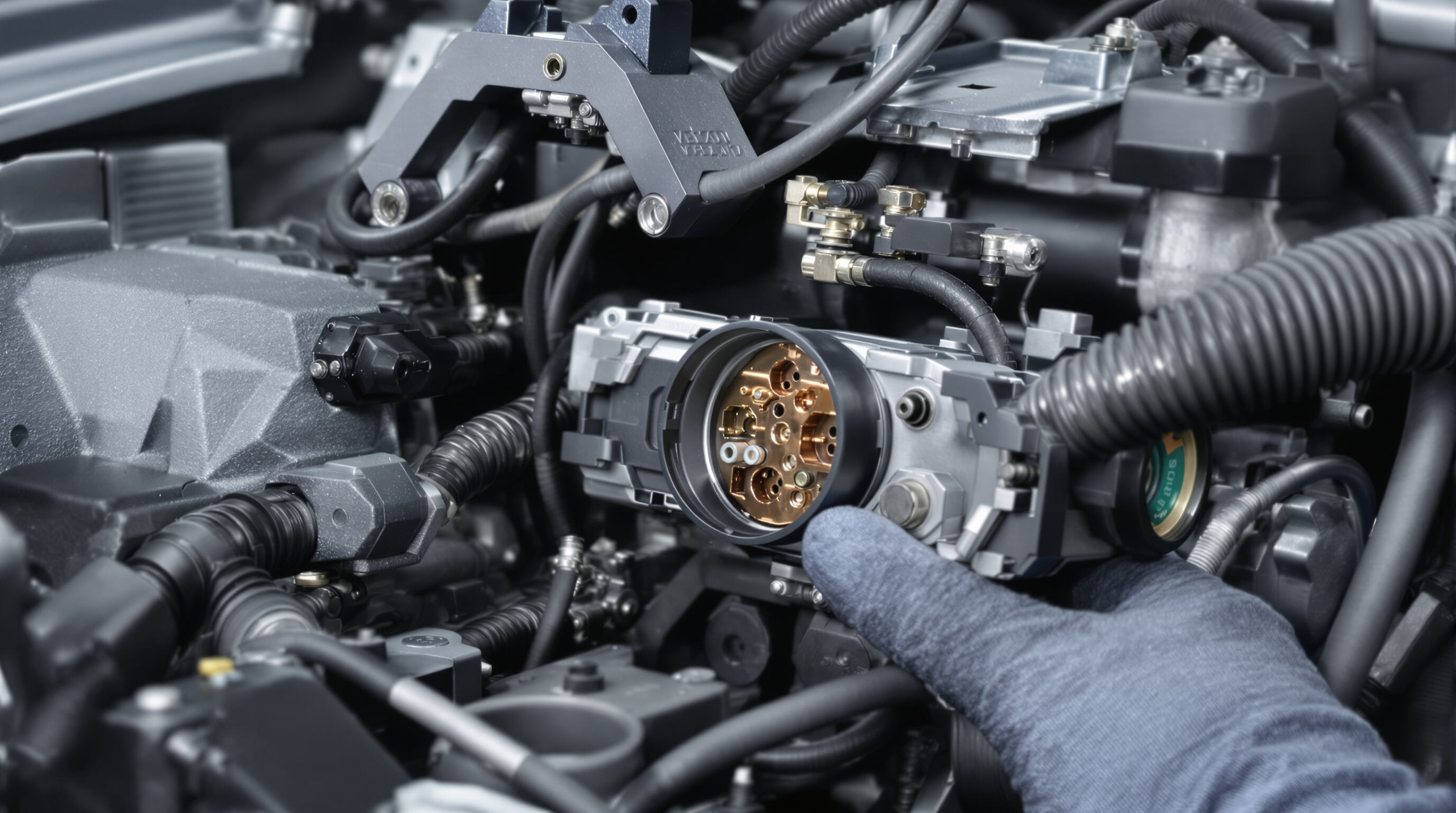

درک اتصالهای ولتاژ بالا EV و نقش آنها در سیستمهای توان

اتصالدهندههای مورد استفاده در خودروهای برقی با ولتاژ بالا نقش حیاتی در انتقال صحیح انرژی به نقاط مورد نیاز در سیستمهای ۳۰۰ تا ۸۰۰ ولتی دارند که در خودروهای الکتریکی مدرن شامل بستههای باتری، مجموعههای موتور و واحدهای شارژ یابید. اینها همان سیمهای معمولی خودرو نیستند. طبق گزارش Globenewswire از سال ۲۰۲۵، این اتصالات با جریانهایی بالاتر از ۳۰۰ آمپر کار میکنند که بدین معناست که سازندگان باید از مواد خاص و تکنیکهای مهندسی دقیق برای کاهش تلفات انرژی و جلوگیری از مشکلات اضافه گرمایی استفاده کنند. با نگاهی به فناوریهای آینده خودروهای برقی، طرحهای سیستمهای ۸۰۰ ولتی را میبینیم که قطبهای تماسی با سطح مقطع عرضی عظیم ۹۵ میلیمتر مربع را در خود گنجاندهاند. این امر به آنها کمک میکند تا تحت فشار دما را پایین نگه دارند و در عین حال بهطور مؤثر الکتریسیته را هدایت کنند؛ موضوعی که با افزایش توان خودروها اهمیت فزایندهای پیدا میکند.

اتصالدهندههای بهتر طراحیشده میتوانند افت ولتاژ را در مقایسه با مدلهای قدیمی حدود ۱۵٪ کاهش دهند، که این امر به معنای برد بیشتر و زمان شارژ سریعتر برای خودروهای الکتریکی است. اکثر تولیدکنندگان امروزه این اتصالها را با مواد مقاوم در برابر خوردگی و با لایههای متعدد حفاظتی در برابر تداخل الکترومغناطیسی میسازند. این امر به جلوگیری از مشکلات سیگنال و اطمینان از ارتباط صحیح تمام اجزای قدرتمند با یکدیگر کمک میکند. با حرکت خودروهای الکتریکی به سمت سیستمهای سیمکشی متمرکزتر، استفاده از اتصالدهندههای استاندارد منطقی است، زیرا امکان ارتقاء آسانتر در آینده را فراهم میکند. مکانیکها میتوانند قطعات را به سرعت عوض کنند، مثلاً برای ایستگاههای شارژ فوق سریع یا حتی سیستمهایی که اجازه میدهند انرژی در دورههای پیک تقاضا از خودرو به شبکه بازگردد.

یکی از مشکلات بزرگی که مهندسان با آن روبرو هستند، یافتن تعادل مناسب بین کوچک کردن قطعات و در عین حال توانایی دفع مناسب گرما است. وقتی متصلکنندهها به خوبی ساخته نشوند، ممکن است مقاومت الکتریکی را در دمای حدود ۱۲۰ درجه سانتیگراد و در حالت کار مداوم تقریباً ۴۰٪ افزایش دهند. با بررسی اعداد و ارقام صنعتی، مشخص میشود که تقریباً یکسوم تمام مشکلات حرارتی در خودروهای برقی به دلیل اتصالات ضعیف ترمینالها یا شکست عایق در نقطهای از سیستم رخ میدهد. به همین دلیل، ساخت دقیق این قطعات اهمیت بسیار زیادی دارد. رفع این نوع مشکلات باعث میشود که متصلکنندههای ولتاژ بالا به بخشهای ضروری برای توزیع قابل اعتماد انرژی در سیستمهای امروزی خودروهای برقی (EV) تبدیل شوند.

ویژگیهای طراحی ضروری برای عملکرد و محافظت

ترمینالها و هدایت الکتریکی در متصلکنندههای پرقدرت خودروهای برقی (EV)

اتصالدهندههای مورد استفاده در خودروهای برقی با توان بالا به سریهای دقیقی از آلیاژهای مس خاص، مانند C19010 یا C18150، متکی هستند. این مواد تعادل مناسبی بین عملکرد الکتریکی عالی، معمولاً در حدود 30 تا 60 مگاسیمنس بر متر رسانایی، و استحکام کافی مکانیکی ایجاد میکنند. آنچه این مواد را متمایز میسازد، توانایی حفظ مقاومت تماسی زیر 2 میلیاهم حتی در شرایط جریان پیوسته بالاتر از 300 آمپر است. برای مقابله با مشکلات اکسیداسیون، بهویژه در محیطهای مرطوب، سازندگان اغلب از پوششهای قلع یا نقره اعمالشده به روش الکترورفتی استفاده میکنند. این اقدام ساده تا حد زیادی به حفظ رسانایی قابل اعتماد در شرایط آبوهوایی دشوار کمک میکند که در غیر این صورت باعث کاهش عملکرد در طول زمان میشد.

| متریال | هادی بودن (MS/m) | مقاومت کششی (Mpa) | مورد استفاده |

|---|---|---|---|

| میخ فلزی خالص | 58 | 210 | لینکهای باتری کمارتعاش |

| مس کرومیم C18150 | 46 | 480 | درگاههای شارژ تحت فشار بالا |

| آلومینیوم 6061 | 35 | 290 | سرکابلهای سبکوزن |

سپر الکترومغناطیسی برای یکپارچگی سیگنال و پایداری سیستم

حدود 78 درصد از مشکلات الکتریکی خودروهای برقی در واقع به تداخل الکترومغناطیسی برمیگردد، مطابق گزارش سازمان SAE International در سال 2022. مبارزه با تداخل الکترومغناطیسی (EMI) نیازمند آنچه که فناوری محافظت چندلایه نامیده میشود، است. این فناوری معمولاً شامل ترکیبی از بافتهای مسی پوششدادهشده با نیکل است که حداقل به اندازه 85 درصد سطح را پوشش دهند، همراه با هستههای فریت خاص. این مواد با همکاری یکدیگر، سیگنالهای نویز ناخواسته را در محدوده فرکانسی تقریباً 10 میلیون هرتز تا 1 میلیارد هرتز، بین 40 تا 60 دسیبل کاهش میدهند. برای خود اتصالات، سازندگان اغلب از پوستههای ساختهشده از پلاستیکهای متالیزه یا از واشرهای رسانای الکتریکی در طراحی خود استفاده میکنند. نتیجه این امر پدیدهای است که مهندسان آن را اثر قفس فارادی مینامند؛ در این حالت این اجزا عملاً به عنوان سدی عمل میکنند و قسمتهای مهمی مانند شبکههای CAN bus و مدارهای برقی را از اختلال سیگنالهای الکتریکی مجاور محافظت میکنند.

درزبندی و حفاظت در برابر نفوذ (IP67، IP6K9K) برای محیطهای سخت

اتصالات خودروهای برقی (EV) در برابر شرایط محیطی شدید — از جمله پاشش آب جاده، گرد و غبار و دماهای بین 40- تا 150 درجه سانتیگراد — با استراتژیهای درزبندی سهگانه مقاومت میکنند:

- درزبند اولیه : قالبگیری رویی سیلیکونی که محفظه را به کابل متصل میکند، با گذراندن 1500 چرخه حرارتی تأیید شده است

- چسباندن دوم : واشرهای EPDM اکسترود شده با فشردگی کمتر از 15٪، انطباق با استاندارد IP6K9K را تضمین میکنند و در برابر جتهای آب 100 باری در دمای 80 درجه سانتیگراد مقاوم هستند

- درزبند سومیه : رابطهای ترمینال پوششدادهشده با PTFE از نفوذ مویینگی آب جلوگیری میکنند

اتصالات با رتبه IP67 از ورود 99.9 درصد ذرات 75 میکرومتری جلوگیری میکنند، در حالی که مدلهای IP6K9K در برابر شستوشهای فشار قوی مقاوم هستند — عاملی حیاتی برای درگاههای شارژ نصبشده در زیر بدنه.

ایمنی، قابلیت اطمینان و تضمین مکانیکی در سیستمهای اتصال

حلقه قفل ولتاژ بالا (HVIL) و پروتکلهای ایمنی سیستم

اتصالدهندههای خودروهای برقی (EV) شامل سیستم حلقه قفل فشار قوی (HVIL) هستند که صحت اتصال را بهصورت زنده و لحظهای نظارت میکنند و در صورت تشخیص جدایش، ظرف کمتر از ۱۰۰ میلیثانیه برق را قطع میکنند. این مکانیزم ایمنی در برابر خطا، از تماس تصادفی با ترمینالهای تحت ولتاژ جلوگیری میکند و با استانداردهای جهانی ایمنی خودروهای برقی که پاسخ سریع به خطا را الزامی میدانند، سازگار است.

پیشگیری از قوس الکتریکی و اطمینان از قطع ایمن در شرایط خطا

مکانیزمهای قفل دو مرحلهای و طراحی ترمینالهای ضد گاز، خطرات قوس الکتریکی را در سیستمهای ۸۰۰ ولت و بالاتر کاهش میدهند. پوشش نقره-نیکل، هدایت الکتریکی پایداری را در طول ۵۰٬۰۰۰ چرخه اتصال و قطع حفظ میکند، در حالی که مسیرهای ورودی زاویهدار از اتصال ناقص — که یکی از علل اصلی خرابی عایق است — جلوگیری میکنند.

اطمینان از موقعیت اتصالدهنده (CPA) و مکانیزمهای قفل محکم

سیستمهای CPA بازخورد لامسهای و قفلهای ثانویه مقاوم در برابر ارتعاش دارند و میتوانند بدون قطع شدن، ضربههای مکانیکی 15G را تحمل کنند. قلابهای فولاد ضدزنگ قالبگیری شده از الزامات دوام خودرو فراتر رفته و تحویل بیوقفه انرژی را در کاربردهای باتری و سیستم انتقال نیرو تضمین میکنند.

کیفیت اتصال ترمینال و قابلیت اطمینان بلندمدت اتصال

فرآیندهای اتصال خودکار دستهبندی شده کمتر از ۵٪ واریانس فشردگی دارند و خطر ایجاد شکافهای ریز که منجر به خوردگی ناشی از نوسان میشوند، را حذف میکنند. ترمینالهای آبکاری شده با طلا همراه با درزگیرهای آبگریز، تخریب ناشی از رطوبت را بهطور چشمگیری کاهش میدهند؛ عاملی که بر اساس مطالعات الکتریفیکاسیون سال ۲۰۲۳، در ۱۸٪ از خرابیهای میدانی نقش داشته است.

دوام در شرایط شدید: دما، ارتعاش و تنش

مدیریت حرارتی و محدوده دمای عملیاتی

اتصالهای ولتاژ بالا در خودروهای الکتریکی (EV) بهطور قابل اعتمادی در دمای بین 40- تا 125+ درجه سانتیگراد کار میکنند و مشخصات حرارتی استاندارد نظامی Mil-STD-810H 2023 را رعایت میکنند. طراحیهای پیشرفته از پلاستیکهای مقاوم حرارتی مانند پلیفنیلن سولفید (PPS) و رابطهای خنککننده یکپارچه برای پراکندن گرمای باتری و الکترونیک قدرت استفاده میکنند. مدیریت موثر حرارتی از افزایش مقاومت که باعث کاهش بازده در شرایط اقلیمی شدید میشود، جلوگیری میکند.

مقاومت در برابر ارتعاش و دوام مکانیکی در محیطهای پویا

اتصالها باید بتوانند در برابر ارتعاشات ناشی از جاده که از 30G RMS فراتر میرود، مقاومت کنند. ویژگیهای ضد تشدید — مانند پدهای لاستیکی سیلیکونی جهت کاهش ارتعاش و کفشکهای آزادسازی تنش — همراه با پوستههای آببندی شده به استاندارد IP6K9K، از خوردگی سایشی جلوگیری کرده و مقاومت تماسی را پس از بیش از 5000 ساعت تست شبیهسازی شده خارج از جاده، زیر 1 میلیاهم نگه میدارند. این بهبودها تحویل مداوم توان را علیرغم تنش مکانیکی مداوم تضمین میکنند.

مکانیسمهای قفلشونده طراحیشده برای تنش عملیاتی مداوم

سیستمهای قفلبندی ثانویه (CPA) با درپوشهای فولاد ضدزنگ، نیروی نگهداری 50 نیوتنی را در طول بیش از 500 چرخه قرارگیری حفظ میکنند. کانکتورهای روکشدار با استفاده از پوستههای تقویتشده با الیاف شیشه، در برابر تغییر شکل پیچشی مقاوم هستند که این امر برای درگاههای شارژ سریع DC که بهطور مکرر وصل و قطع میشوند، حیاتی است. این استحکام جلوی قطعهای تصادفی را در بارهای 800 ولت/500 آمپر میگیرد و معیارهای مقاومت در برابر لرزش ISO 20653 را برآورده میسازد.

کاربردها و روندهای آینده در فناوری کانکتورهای ولتاژ بالا برای خودروهای برقی

ادغام در مجموعه باتری، سیستمهای شارژ و الکترونیک قدرت

اتصالدهندههای ولتاژ بالا در اصل به عنوان نقاط اتصال بین باتریها، درگاههای شارژ و تمام قطعات الکترونیکی که باعث کارکرد خودروهای برقی میشوند، عمل میکنند. با توجه به روندهای بازار، انتظار میرود کسبوکار مرتبط با این اتصالدهندهها نیز رشد قابل توجهی داشته باشد. صحبت از افزایشی است از حدود ۱٫۷ میلیارد دلار در سال ۲۰۲۲ به تقریباً ۳٫۵ میلیارد دلار تا سال ۲۰۲۹، زیرا تعداد بیشتری از مردم به وسایل نقلیه برقی سوئیچ میکنند. سازندگان خودرو هماکنون در حال پیشبرد پلتفرمهای فناوری جدیدی هستند که سیستمهای ۸۰۰ ولتی را پشتیبانی میکنند و حتی نمونههای اولیهای در سال ۲۰۲۵ ظاهر خواهند شد که قادر به مدیریت قطعات با رتبهبندی ۱۰۰۰ ولت هستند. این امر در کاربردهای واقعی به این معناست که بخشهای مختلف سیستم الکتریکی خودرو میتوانند بهصورت بهتری با یکدیگر ارتباط برقرار کنند که به برآوردهکردن نیاز رو به افزایشی برای شارژ سریعتر و بهبود عملکرد کلی خودرو کمک میکند.

نیازمندیهای توان برحسب قطعه: شارژرهای داخلی، مبدلهای DC/DC و سایر موارد

شارژرهای داخلی نیاز به کانکتورهایی دارند که برای شارژ تیغهای در محدوده ۷ تا ۲۲ کیلووات تعیین ظرفیت شده باشند، در حالی که سیستمهای شارژ سریع مستقیم (DC) به قطعاتی نیاز دارند که بتوانند توان ۱۵۰ تا ۳۵۰ کیلووات را تحمل کنند. مبدلهای DC/DC به کانکتورهایی وابسته هستند که ثبات خود را تحت بارهای متغیر تا ۳۰۰ آمپر حفظ کنند و این امر تنظیم ولتاژ قابل اعتمادی را در کل معماری الکتریکی خودرو فراهم میکند.

مطالعه موردی: پیادهسازی کانکتورهای با توان بالا در یک پلتفرم پیشرو EV

تحلیل صنعتی سال ۲۰۲۴ نشان داد که ۲۸ درصد از مدلهای جدید خودروهای برقی (EV) از کانکتورهای آماده بهکار در ولتاژ ۸۰۰ ولت برخوردار هستند (آینده بازار اندیشه، ۲۰۲۴). یک تولیدکننده با طراحی بهینهشده کانکتور، موفق به کاهش ۱۵ درصدی زمان شارژ شد و این امر بهبود مدیریت حرارتی و افزایش ۲۰ درصدی چگالی توان را نسبت به نسلهای قبلی نشان میدهد.

روندهای نسل بعدی: کوچکسازی، چگالی توان بالاتر و یکپارچهسازی شارژ هوشمند

طراحیهای نوین بر کوچکسازی بدون قربانی کردن ظرفیت جریان متمرکز هستند — نمونههای اولیه کاهش ۳۰ درصدی در اندازه را نسبت به مدلهای ۲۰۲۳ نشان میدهند. سنسورهای هوشمند یکپارچه امکان پایش لحظهای دما و صحت اتصال را فراهم میکنند و زمینهساز نگهداری پیشبینانه و تشخیص پیشرفته سیستم در خودروهای الکتریکی نسل آینده میشوند.

سوالات متداول

-

نقش کانکتورهای ولتاژ بالا در خودروهای برقی چیست؟

کانکتورهای ولتاژ بالا برای توزیع کارآمد انرژی در سراسر سیستمهای خودروی برقی، از جمله بستههای باتری و مجموعههای موتور، حیاتی هستند. این کانکتورها جریانهای قابل توجهی را مدیریت میکنند و در عین حال اتلاف انرژی و گرمایش بیش از حد را به حداقل میرسانند.

-

چرا محافظت در برابر تداخل الکترومغناطیسی (EMI) در کانکتورهای خودروی برقی مهم است؟

محافظت در برابر تداخل الکترومغناطیسی (EMI) برای حفاظت از سیستمهای الکترونیکی خودرو در برابر تداخل الکترومغناطیسی ضروری است و اطمینان حاکم است که ارتباط بین اجزا بدون اختلال سیگنال به خوبی انجام شود.

-

برخی از مواد کلیدی که در کانکتورهای با توان بالای خودروهای برقی استفاده میشوند چه چیزهایی هستند؟

مواد رایج شامل آلیاژهای مس خاص مانند C19010 و C18150 به دلیل تعادل آنها بین هدایت الکتریکی و استحکام مکانیکی، همراه با پوششهای پیشرفته برای جلوگیری از اکسیداسیون هستند.

-

اتصالدهندههای خودروهای برقی چگونه با شرایط سخت محیطی کنار میآیند؟

اتصالدهندههای خودروهای برقی از استراتژیهای آببندی سهگانه و مواد بادوام برای مقاومت در برابر پاشش آب جاده، گردوغبار و دماهای شدید استفاده میکنند و عملکرد خود را در شرایط دشوار حفظ میکنند.

-

چه روندهای آیندهای در فناوری اتصالدهندههای ولتاژ بالا برای خودروهای برقی در حال ظهور هستند؟

این روندها شامل کوچکسازی بدون از دست دادن ظرفیت، تراکم توان بالاتر و یکپارچهسازی شارژ هوشمند برای نظارت لحظهای و نگهداری پیشبینانه هستند.