Comprendre les prises haute tension et les normes mondiales de recharge pour véhicules électriques

Rôle des connecteurs haute tension dans les véhicules électriques

Les connecteurs haute tension allant de 16 A à 350 A jouent un rôle clé dans le transfert efficace de l'énergie entre les bornes de recharge et les batteries des véhicules électriques. Lorsque les systèmes fonctionnent à des tensions aussi élevées que 800 volts, on observe des réductions significatives des pertes d'énergie pendant la transmission, environ 30 à peut-être même 50 pour cent inférieures à celles observées avec des installations basse tension. Cela signifie que les véhicules peuvent se recharger beaucoup plus rapidement sans que les problèmes de surchauffe ne deviennent critiques. En termes d'applications pratiques, des études sur ces systèmes haute tension indiquent qu'une puissance de charge de 350 kilowatts devient possible avec une architecture 800 V. Une telle rapidité est cruciale pour les entreprises exploitant de grandes flottes, où repartir en service en une vingtaine de minutes fait toute la différence sur le plan opérationnel.

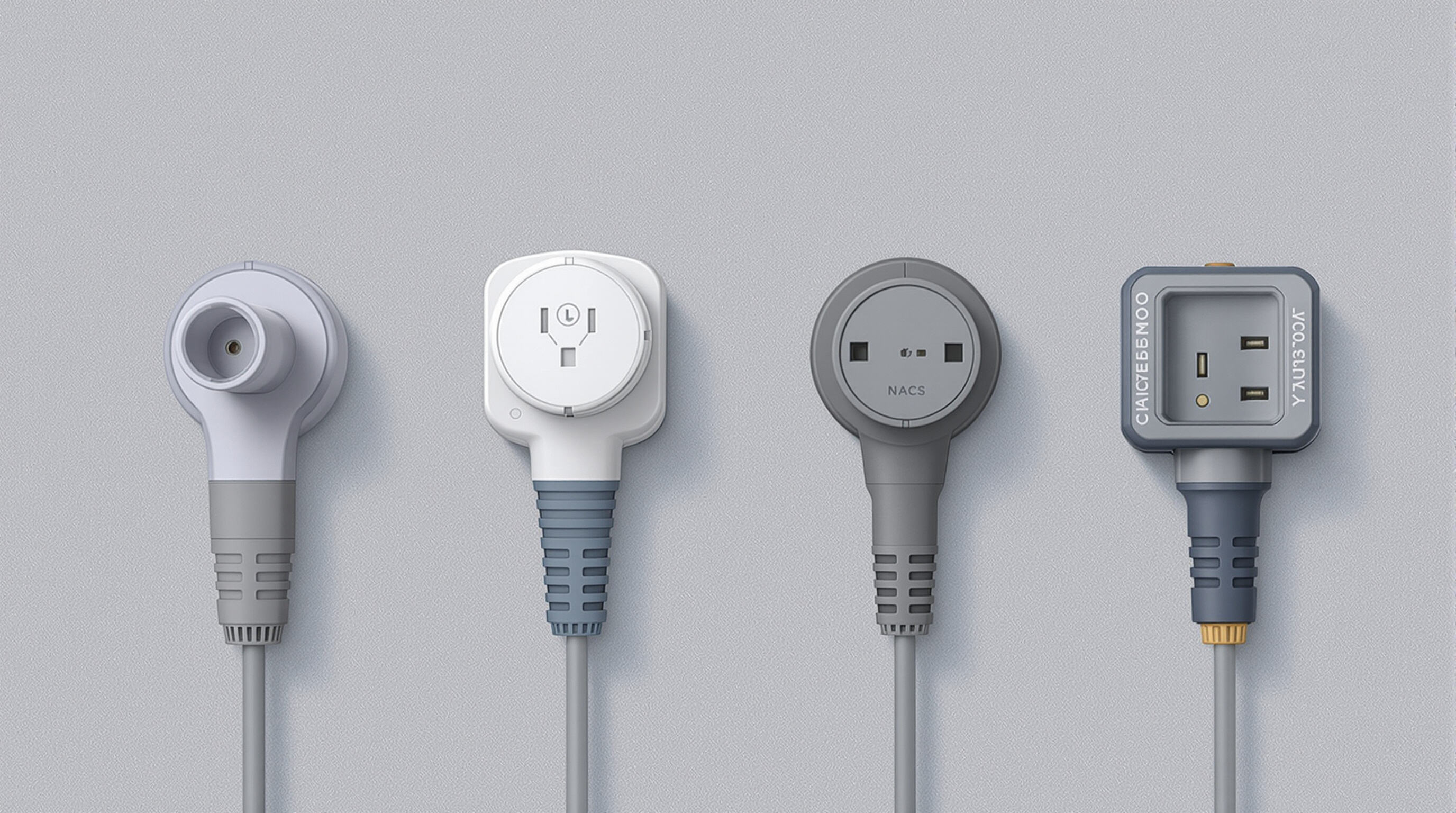

Analyse comparative des normes mondiales de prises de recharge rapide CC (CCS, CHAdeMO, GB/T, NACS)

Quatre types de prises dominent la recharge rapide CC :

| Standard | Tension maximale | Courant de pointe | Adoption régionale |

|---|---|---|---|

| CCS | 1000V | 500A | Amérique du Nord/UE |

| CHAdeMO | 1000V | 400A | Japon |

| FR/T | 1500V | 600A | Chine |

| NACS | 1000V | 500A | L'Amérique du Nord |

Une étude de 2024 dans Conversion d'énergie et gestion énergétique met en avant le CCS et le NACS comme les seules normes prenant nativement en charge la recharge bidirectionnelle véhicule-réseau (V2G).

Spécifications de tension et de courant selon les différentes normes de recharge

La plupart des connecteurs fonctionnent à 400 V ou 800 V, avec des chargeurs avancés comme le système Huawei de 600 kW qui atteignent 1500 V. Les intensités nominales influencent directement la vitesse de recharge :

- 150 A à 400 V = 60 kW (chargeur CC urbain typique)

- 350 A à 800 V = 280 kW (recharge rapide sur autoroute)

- 500 A à 1000 V = 500 kW (stations pour camions lourds)

Les courants plus élevés nécessitent un refroidissement actif par liquide dans les connecteurs — une caractéristique désormais obligatoire dans les conceptions certifiées SAE J3271.

Du courant alternatif au courant continu : comment l'infrastructure de recharge haute puissance pour véhicules électriques prend en charge jusqu'à 350 kW et plus

Passer de la charge traditionnelle en courant alternatif (limitée à environ 22 kW) à la charge rapide en courant continu permet d'acheminer l'électricité directement vers la batterie, sans passer d'abord par les convertisseurs embarqués. Observez les stations de 350 kW d'aujourd'hui : elles utilisent désormais des onduleurs en carbure de silicium, dont le rendement atteint environ 98,5 % lorsqu'ils fonctionnent à 800 volts. Qu'est-ce que cela signifie ? Les conducteurs peuvent récupérer plus de 320 km d'autonomie en seulement dix minutes de charge. Alors que ces réseaux de recharge continuent de s'étendre, ils se préparent déjà à accueillir la nouvelle génération de batteries disponibles sur le marché, dont la vitesse de charge atteint 4C. Parallèlement, les fabricants maintiennent un haut niveau de sécurité en respectant les réglementations ISO 6469-3 concernant la résistance d'isolement supérieure à 1 gigohm ainsi que les mesures appropriées de protection contre les contacts directs.

Performance électrique des connecteurs haute tension : courant, puissance et rendement

Capacité de conduction du courant des connecteurs pour véhicules électriques dans la plage 16 A, 350 A

Les prises haute tension utilisées dans les véhicules électriques doivent trouver un équilibre délicat entre la capacité de supporter un courant suffisant et la sécurité vis-à-vis de la surchauffe. Ces connecteurs assurent l'alimentation depuis les chargeurs domestiques résidentiels modestes de 16 ampères jusqu'aux énormes stations de charge rapides à courant continu de 350 ampères que l'on trouve dans les centres de service. Les principales entreprises du secteur ont découvert comment améliorer le fonctionnement de ces connexions en usinant leurs connecteurs à partir d'alliages de cuivre spéciaux. Cela réduit la résistance électrique, leur permettant ainsi de supporter effectivement ces 350 ampères sans perdre plus de 1,5 % de la puissance en route. Ce qui rend vraiment utile tout ce système, c'est qu'il fonctionne également avec différents types de voitures électriques. Qu'un conducteur possède une petite voiture urbaine équipée d'une batterie de 40 kilowattheures ou qu'il ait besoin d'un véhicule plus gros destiné aux longs trajets avec une batterie de 200 kilowattheures, ces connecteurs s'adaptent à ce qui est nécessaire.

Caractéristiques Électriques Incluant la Tension, le Courant et les Puissances Admissibles

Les connecteurs pour véhicules électriques d'aujourd'hui fonctionnent dans une plage de tension d'environ 400 à 1 000 volts DC, ce qui signifie qu'ils peuvent délivrer entre 160 et 350 kilowatts en conditions de charge maximale. Prenons par exemple un connecteur dimensionné pour 350 ampères fonctionnant à 800 volts : cette configuration produit environ 280 kilowatts de puissance. Un tel niveau de performance permet aux conducteurs de gagner environ 200 kilomètres d'autonomie en seulement 15 minutes de recharge. Selon des études d'analyse thermique, les versions de ces connecteurs refroidis par liquide restent opérationnelles sans problème même lors de sessions de charge continues à 350 ampères. Les composants subissent des niveaux de contrainte restant confortablement inférieurs à 5 pour cent dans ces scénarios exigeants.

Vitesse de charge et autonomie ajoutée par heure selon différentes charges

| Scénario de charge | Courant (A) | Tension (V) | Autonomie ajoutée/heure |

|---|---|---|---|

| Charge urbaine | 32A | 400V | 50, 65 km |

| Rapide sur autoroute | 200A | 800V | 300, 350 km |

| Ultra-rapide | 350A | 920V | 550, 600 km |

Références d'efficacité des connecteurs selon les normes SAE J1772 et IEC 62196

La norme SAE J1772 en Amérique du Nord et la norme IEC 62196 à l'échelle mondiale fixent des exigences minimales d'efficacité d'environ 94 % pour les connecteurs de véhicules électriques, quelles que soient les conditions de température. Des tests récents indiquent que les connecteurs haut de gamme de 350 A atteignent environ 97 % d'efficacité grâce à leur plaquage argent multicouche et à leurs ressorts de contact spécialement conçus. Cela représente une amélioration d'environ 6 % par rapport aux anciens modèles disponibles sur le marché. L'écart peut sembler faible, mais il se traduit aussi par des économies concrètes. Pendant seulement une demi-heure de charge, ces connecteurs améliorés réduisent suffisamment l'énergie perdue pour alimenter environ douze habitations moyennes pendant cette période.

Conception et caractéristiques de sécurité des connecteurs haute tension dans les applications VE

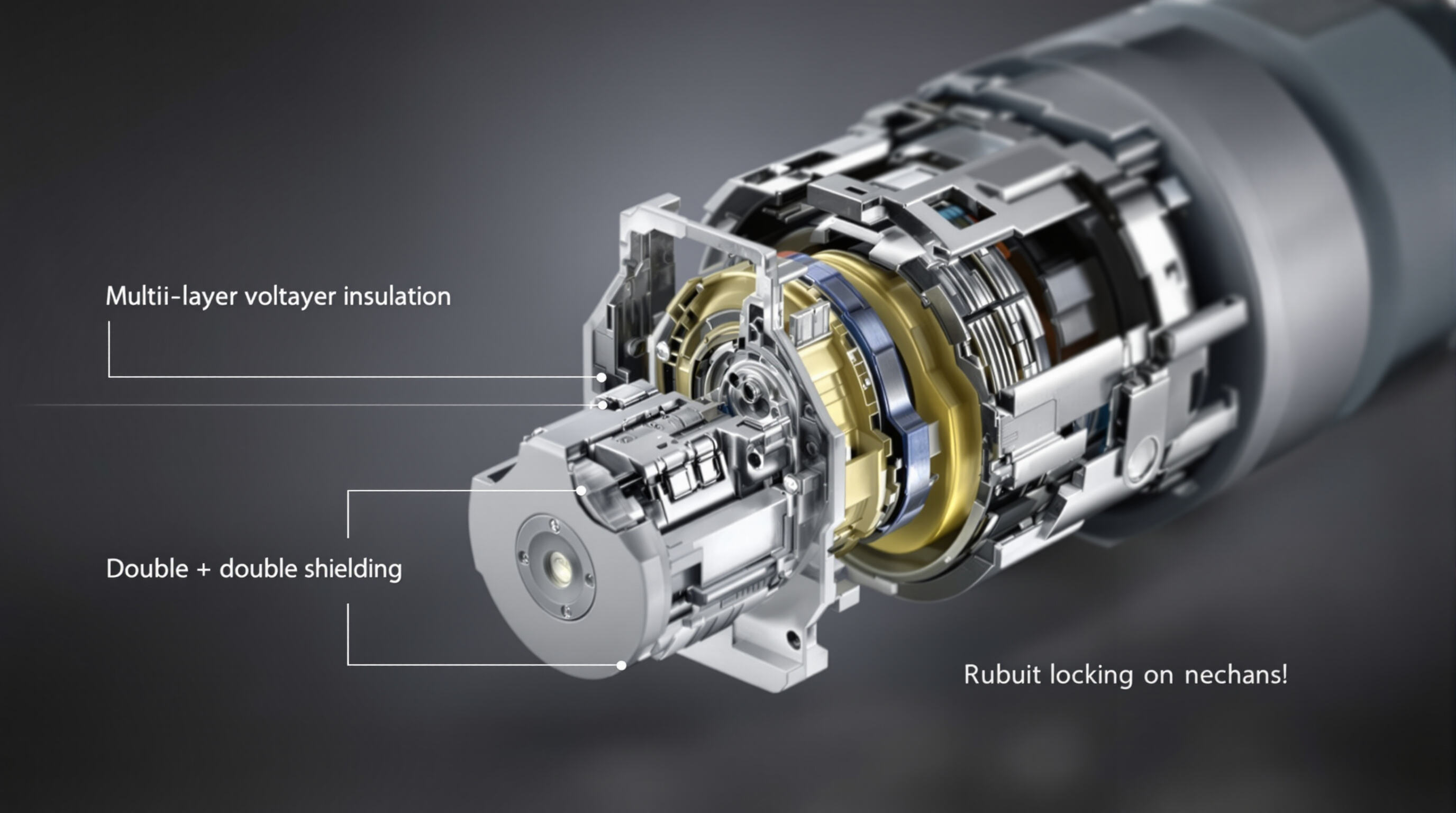

Isolation et blindage pour la prévention des défauts dans les systèmes haute tension

Les prises haute tension utilisent des systèmes d'isolation multicouches à base de matériaux tels que le polyéthylène réticulé et le propylène fluoré éthylénique pour supporter plus de 1 000 volts. Les conceptions doublement blindées réduisent les interférences électromagnétiques de 72 % par rapport aux solutions monocouches. Ces systèmes empêchent les défauts d'arc même sous une charge de 350 A, ce qui est essentiel pour protéger les systèmes de gestion des batteries des véhicules électriques contre les défaillances catastrophiques.

Mécanismes de verrouillage et de fixation pour des connexions sécurisées

Les connecteurs conformes à la norme MIL-STD-1344 utilisent un verrouillage en deux étapes avec une force d'engagement inférieure à 20 N et une résistance au retrait supérieure à 200 N. Les verrous secondaires à ressort s'enclenchent automatiquement lorsque les fiches sont complètement insérées, réduisant ainsi les erreurs de connexion de 41 % lors des tests de validation automobile. Cela répond aux normes IP67 et IP6K9K en matière de résistance à la poussière et à l'eau pendant les opérations de recharge.

Durabilité en conditions de vibrations et dynamiques liées à l'utilisation du véhicule

Les connecteurs pour véhicules électriques sont soumis à environ 2,5 millions de cycles d'insertion et passent 1 500 heures à vibrer conformément aux normes ISO 16750-3. Les contacts eux-mêmes sont fabriqués en alliages spéciaux de cuivre béryllium qui maintiennent les fluctuations de résistance en dessous de 5 milliohms, même lorsqu'ils subissent des chocs d'accélération de 25G. Pensez à ce qui se passe lorsque quelqu'un roule à grande vitesse sur des routes pavées accidentées — c'est essentiellement ce que ces composants endurent lors des tests. Les fabricants effectuent également des tests de cyclage thermique allant de moins 40 degrés Celsius à plus 150 degrés, afin de garantir la stabilité des matériaux pendant toute la durée de vie prévue de 15 ans pour la plupart des VE actuellement sur la route.

Étude de cas : gestion thermique dans les connecteurs NACS avancés pendant une décharge de 350A

Les connecteurs d'un important fabricant de véhicules électriques dissipent la chaleur 58 % plus rapidement que les conceptions précédentes grâce à :

- Des bornes en cuivre plaqué argent avec une conductivité de 95 % IACS

- Thermistances NTC intégrées assurant une surveillance avec une précision de ±1 °C

- Boîtiers remplis d'aérogel limitant les températures de surface à <65 °C sous une charge continue de 350 A

Cela permet des cycles de charge de 350 kW en 10 minutes sans réduction de puissance, tout en maintenant une efficacité de transfert d'énergie de 98,3 % selon les référentiels SAE J3271.

Intégration système et fiabilité des connecteurs haute tension dans les véhicules électriques

Les fiches haute tension constituent les voies critiques permettant le transfert d'énergie entre les sous-systèmes du véhicule électrique. Leur intégration fluide détermine à la fois les performances du véhicule et la sécurité opérationnelle, nécessitant une ingénierie de précision à chaque interface.

Intégration des connecteurs haute tension dans les systèmes de batterie et de transmission

Dans les véhicules électriques modernes, les blocs-batteries allant de 400 volts à 800 volts sont reliés aux onduleurs, moteurs et systèmes thermiques par des connecteurs robustes capables de supporter des courants compris entre 16 ampères et 350 ampères. Le véritable défi consiste à maintenir une conduction électrique optimale malgré des variations soudaines de température pouvant aller de moins 40 degrés Celsius à 125 degrés Celsius. Selon une étude publiée l'année dernière dans Automotive Engineering, près de neuf problèmes sur dix liés aux systèmes de gestion des batteries prennent en réalité leur origine au niveau des connecteurs eux-mêmes. Ce chiffre souligne à quel point ces composants apparemment petits sont essentiels pour la performance globale du véhicule.

Rôle dans les variateurs de moteur, chargeurs embarqués et convertisseurs DC-DC

Les connecteurs haute tension assurent trois fonctions principales :

- Entraînements de moteur : Délivrer des pics de 250A, 350A lors de l'accélération tout en résistant aux interférences électromagnétiques

- Chargeurs embarqués : Permettre la conversion AC-DC à 240V, 500V avec un rendement supérieur à 95 %

- Convertisseurs CC-DC : Abaisser les tensions pour les systèmes auxiliaires avec une chute de tension inférieure à 1 %

Impact de la fiabilité des connecteurs sur les performances et la sécurité globales des véhicules électriques

Selon des données provenant de l'organisme de normes SAE, les problèmes de connecteurs sont à l'origine d'environ 74 % de tous les temps d'arrêt des systèmes haute tension dans les véhicules électriques commerciaux. Lorsque les connecteurs ne sont pas correctement accouplés dans leur plage de tolérance de plus ou moins 1 Newton de force, la résistance de contact augmente d'environ 35 %. Cette augmentation de la résistance entraîne une dégradation thermique accélérée au fil du temps. Selon des recherches récentes en matière de sécurité, les ingénieurs ont constaté que des systèmes HVIL mieux conçus (les boucles de verrouillage haute tension) réduisent d'environ deux tiers les défauts d'arc dangereux lors de situations d'urgence nécessitant une déconnexion. Comme les véhicules électriques de nouvelle génération poussent les courants de charge vers 350 ampères, les fabricants font appel à des matériaux innovants tels que des contacts en argent-nickel et à une isolation en PTFE afin de maintenir le fonctionnement fiable de ces systèmes haute puissance dans des conditions extrêmes.

Tendances futures et défis de normalisation dans la technologie des connecteurs haute tension

Normes de recharge rapide CC de nouvelle génération prenant en charge 350 A et plus

Le marché des véhicules électriques évolue rapidement en ce qui concerne la technologie de recharge ces derniers temps. Nous assistons à l'émergence de bornes de recharge rapide CC de nouvelle génération visant des intensités comprises entre 350 A et 500 A, conçues pour fonctionner avec les nouvelles batteries de 800 volts. Certaines études d'ingénieurs automobiles montrent qu'une tension de 800 volts permet de réduire d'environ 30 % le poids des conducteurs et autorise une recharge des véhicules à 350 kilowatts. Pourquoi est-ce important ? Lorsque les voitures se rechargent très rapidement, il y a moins d'accumulation de chaleur dans les connecteurs haute tension. Cela résout en réalité un problème majeur qui empêchait jusqu'ici de descendre sous la barre des 20 minutes de temps de charge. Les fabricants sont enthousiastes face à cette évolution, car un temps de recharge plus court signifie des clients plus satisfaits, qui passent moins de temps en attente aux stations.

Réseaux de recharge ultra-rapide et matériaux avancés pour connecteurs

Les bornes de recharge émergentes à 800 V exigent des connecteurs dotés de conducteurs en cuivre avec une section de 95 mm² afin de gérer en toute sécurité des charges continues supérieures à 300 A. Les fabricants adoptent désormais des composites hybrides thermoplastiques-élastomères pour l'isolation, capables de résister à des températures prolongées allant jusqu'à 150 °C sans compromettre la flexibilité mécanique.

Adapter le développement des connecteurs aux technologies de batterie en évolution

Avec des capacités de batterie dépassant 120 kWh sur les modèles 2024, les prises haute tension nécessitent désormais une tenue diélectrique de 1500 V pour s'adapter aux onduleurs de nouvelle génération à base de carbure de silicium. Cela s'inscrit en phase avec les innovations dans les batteries, telles que les architectures structurales cell-to-pack, où les connecteurs font également office de composants porteurs structurels dans le châssis du véhicule.

Problèmes de compatibilité mondiale et pression en faveur de la normalisation (CCS contre NACS)

Les normes concurrentes de connecteurs CCS et NACS créent des défis de compatibilité, en particulier dans la logistique automobile transcontinentale. Selon des données sectorielles, il existe des clivages régionaux : CCS domine 76 % des installations en Europe, tandis que NACS représente 60 % d'adoption en Amérique du Nord. Cette fragmentation entrave les économies d'échelle, augmentant de 15 à 20 % les coûts de fabrication des connecteurs dans les régions à double norme.

Frequently Asked Questions (FAQ)

Quelle est l'importance des connecteurs haute tension dans les véhicules électriques ?

Les connecteurs haute tension dans les véhicules électriques permettent un transfert d'énergie efficace entre les stations de recharge et les batteries du véhicule, soutenant la recharge rapide et améliorant les performances du véhicule.

Comment varient les différentes normes mondiales de prise de charge ?

Les normes mondiales de recharge rapide en courant continu telles que CCS, CHAdeMO, GB/T et NACS diffèrent par leur tension, leurs intensités nominales et leur adoption régionale, ce qui affecte la compatibilité et l'efficacité de la recharge.

Quel rôle joue le refroidissement liquide dans les connecteurs pour véhicules électriques ?

Le refroidissement liquide dans les connecteurs à forte intensité est crucial pour maintenir des températures sûres et éviter la surchauffe, ce qui est essentiel pour des performances constantes dans les scénarios de recharge rapide.

En quoi les progrès de la technologie de recharge bénéficient-ils aux utilisateurs de véhicules électriques ?

Les progrès tels que les systèmes haute tension et les conceptions améliorées de connecteurs permettent une charge plus rapide, une autonomie accrue par charge et des fonctionnalités de sécurité renforcées dans les véhicules électriques.

Quels sont les défis liés à la standardisation mondiale de la technologie des prises pour véhicules électriques ?

Les défis de standardisation proviennent des normes régionales différentes, comme CCS et NACS, ce qui affecte la compatibilité, les coûts de fabrication et la logistique des véhicules électriques entre continents.

Table des Matières

-

Comprendre les prises haute tension et les normes mondiales de recharge pour véhicules électriques

- Rôle des connecteurs haute tension dans les véhicules électriques

- Analyse comparative des normes mondiales de prises de recharge rapide CC (CCS, CHAdeMO, GB/T, NACS)

- Spécifications de tension et de courant selon les différentes normes de recharge

- Du courant alternatif au courant continu : comment l'infrastructure de recharge haute puissance pour véhicules électriques prend en charge jusqu'à 350 kW et plus

-

Performance électrique des connecteurs haute tension : courant, puissance et rendement

- Capacité de conduction du courant des connecteurs pour véhicules électriques dans la plage 16 A, 350 A

- Caractéristiques Électriques Incluant la Tension, le Courant et les Puissances Admissibles

- Vitesse de charge et autonomie ajoutée par heure selon différentes charges

- Références d'efficacité des connecteurs selon les normes SAE J1772 et IEC 62196

-

Conception et caractéristiques de sécurité des connecteurs haute tension dans les applications VE

- Isolation et blindage pour la prévention des défauts dans les systèmes haute tension

- Mécanismes de verrouillage et de fixation pour des connexions sécurisées

- Durabilité en conditions de vibrations et dynamiques liées à l'utilisation du véhicule

- Étude de cas : gestion thermique dans les connecteurs NACS avancés pendant une décharge de 350A

- Intégration système et fiabilité des connecteurs haute tension dans les véhicules électriques

-

Tendances futures et défis de normalisation dans la technologie des connecteurs haute tension

- Normes de recharge rapide CC de nouvelle génération prenant en charge 350 A et plus

- Réseaux de recharge ultra-rapide et matériaux avancés pour connecteurs

- Adapter le développement des connecteurs aux technologies de batterie en évolution

- Problèmes de compatibilité mondiale et pression en faveur de la normalisation (CCS contre NACS)

-

Frequently Asked Questions (FAQ)

- Quelle est l'importance des connecteurs haute tension dans les véhicules électriques ?

- Comment varient les différentes normes mondiales de prise de charge ?

- Quel rôle joue le refroidissement liquide dans les connecteurs pour véhicules électriques ?

- En quoi les progrès de la technologie de recharge bénéficient-ils aux utilisateurs de véhicules électriques ?

- Quels sont les défis liés à la standardisation mondiale de la technologie des prises pour véhicules électriques ?