A magasfeszültségű EV-kapcsolók megértése és szerepük a teljesítményrendszerekben

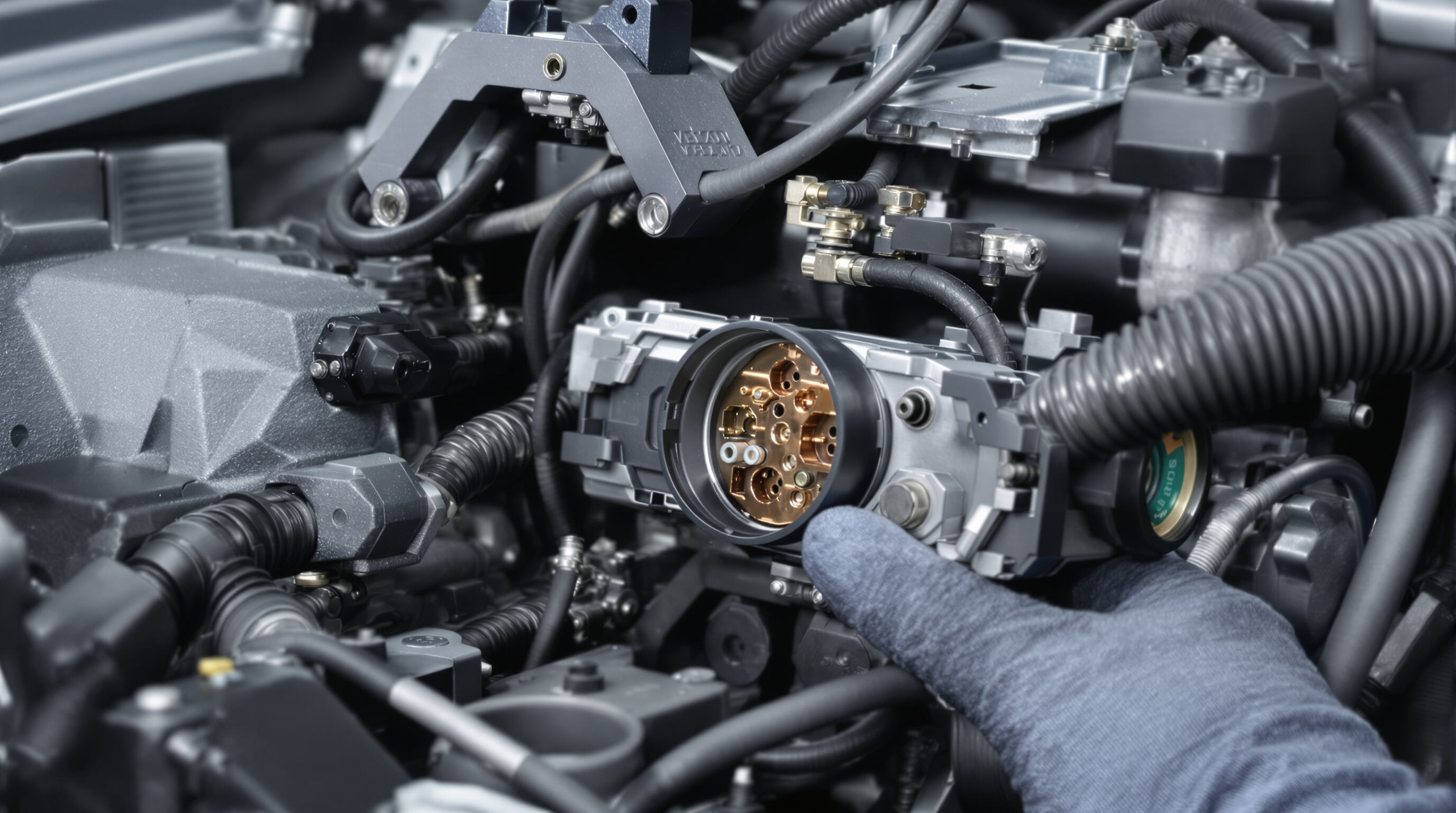

A magas feszültségű elektromos járművekben használt csatlakozók kritikus szerepet játszanak abban, hogy a teljesítmény eljusson oda, ahová szükséges a modern elektromos járművekben található 300 V-tól 800 V-ig terjedő rendszerekben, beleértve az akkumulátorcsomagokat, motorblokkokat és töltőegységeket. Ezek azonban nem hagyományos autóvezetékek. A Globenewswire 2025-ös adatai szerint ezek valójában több mint 300 amperes áramerősséggel dolgoznak, ami azt jelenti, hogy a gyártóknak speciális anyagokat és rendkívül gondos mérnöki technikákat kell alkalmazniuk, csak hogy minimalizálják az energia veszteséget és megelőzzék a túlmelegedést. Ha megnézzük az elektromos járműtechnológia jövőjét, láthatjuk, hogy az 800 voltos rendszerekre készülő tervek már 95 négyzetmilliméteres keresztmetszetű érintkezőpontokat is tartalmaznak. Ez segít nekik nyomás alatt is hűvösen maradni, miközben hatékonyan vezetik az áramot – egyre fontosabb tényezővé válik ez a járművek teljesítményének növekedésével.

A jobban megtervezett csatlakozók körülbelül 15%-kal csökkenthetik a feszültségesést az idősebb modellekhez képest, ami hosszabb hatótávot és gyorsabb töltési időt jelent elektromos járművek számára. A legtöbb gyártó jelenleg olyan anyagokból készíti ezeket a csatlakozókat, amelyek ellenállnak a korróziónak, és több réteg védelmet biztosítanak az elektromágneses zavarok ellen. Ez segít abban, hogy az erős alkatrészek zavartalanul kommunikálhassanak egymással jelzésproblémák nélkül. Mivel az elektromos autók egyre inkább központosított vezetékezési rendszerek felé haladnak, az egységes csatlakozók használata értelmes megoldás, mivel lehetővé teszi a későbbi könnyebb frissítéseket. A szerelők így gyorsan ki tudják cserélni az alkatrészeket, például a szupergyors töltőállomásokhoz, vagy akár olyan rendszerekhez is, amelyek csúcsidőszakban lehetővé teszik az energia visszavezetését az autóból az elektromos hálózatra.

Az egyik nagy probléma, amivel a mérnökök szembesülnek, az a megfelelő egyensúly megtalálása a kis méretek és a hatékony hőelvezetés között. Ha a csatlakozók nincsenek megfelelően kialakítva, folyamatos üzemben, körülbelül 120 °C-os hőmérsékleten akár körülbelül 40%-kal is növelhetik az elektromos ellenállást. A szektorspecifikus adatok alapján az elektromos járművek hőtechnikai problémáinak körülbelül harmada rossz terminálpréselésre vagy valahol meghibásodott szigetelésre vezethető vissza. Ezért olyan fontos, hogy ezeknek az alkatrészeknek a gyártása tökéletesen legyen kivitelezve. Az ilyen jellegű problémák orvoslása révén a magas feszültségű csatlakozók elengedhetetlen alkatrészeivé válnak a mai elektromos autórendszerek megbízható energiaellátásának.

Teljesítményhez és védelemhez szükséges tervezési jellemzők

Terminálok és elektromos vezetőképesség nagyteljesítményű EV-csatlakozókban

A nagy teljesítményű elektromos járművekhez használt csatlakozók olyan speciális rézötvözetekből készült, pontossági kapcsokra épülnek, mint például a C19010 vagy a C18150. Ezek az anyagok jól megközelítik az elektromos vezetőképesség és a mechanikai szilárdság közötti egyensúlyt, tipikusan 30–60 MS/m vezetőképességgel, miközben elegendő mechanikai szilárdsággal rendelkeznek. Kiemelkedő tulajdonságuk, hogy akár 300 A feletti folyamatos áramterhelés mellett is képesek fenntartani a kontaktusellenállást 2 milliohm alatt. Az oxidáció ellen, különösen nedves környezetben, a gyártók gyakran elektrorácsozott ón- vagy ezüstbevonatot alkalmaznak. Ez az egyszerű lépés jelentősen hozzájárul a megbízható vezetőképesség fenntartásához, még nehéz időjárási körülmények között is, amelyek máskülönben idővel romlásba vihetnék a teljesítményt.

| Anyag | Vezetőképesség (MS/m) | Húzóerő (MPa) | Használati eset |

|---|---|---|---|

| Tiszta réz | 58 | 210 | Alacsony rezgésű akkumulátor csatlakozók |

| C18150 Króm-réz | 46 | 480 | Nagy terhelésű töltőportok |

| Alumínium 6061 | 35 | 290 | Könnyű kábelsaruk |

EMI-védőburkolat jelek integritásáért és rendszerstabilitásért

A villamos járművek körülbelül 78%-ának elektromos problémái az elektromágneses zavarokra vezethetők vissza a SAE International 2022-es jelentése szerint. Az elektromágneses zavarok elleni küzdelemhez többrétegű árnyékolási technológiára van szükség. Ez általában nikellel bevont rézfonatok alkalmazását jelenti, amelyeknek legalább körülbelül 85%-os fedettségi területtel kell rendelkezniük, valamint speciális ferritmagokat is tartalmaz. Ezek az anyagok együttesen 40 és 60 decibel között csökkentik a nemkívánatos zajjeleket, amikor a frekvenciatartomány körülbelül 10 millió herztől egészen 1 milliárd hertzig terjed. A csatlakozók esetében a gyártók gyakran fémmel bevont műanyag házat használnak, vagy vezetőképes tömítéseket építenek be a tervezésbe. Ennek eredményeként az úgynevezett Faraday-kalitka hatása jön létre, amely során ezek az alkatrészek akadályként működnek, és védelmet nyújtanak fontos elemek számára, mint például a CAN busz hálózatok és teljesítménykörök, hogy ne zavarhassák őket a közelben lévő elektromos jelek.

Zárás és behatolásgátlás (IP67, IP6K9K) kemény körülmények között

Az EV-kapcsolók extrém környezeti feltételeknek – például útpermetnek, porának és -40 °C-tól 150 °C-ig terjedő hőmérsékleteknek – ellenállnak a háromszintű tömítési stratégián keresztül:

- Elsődleges tömítés : A szilikon beöntés rögzíti a tokot a kábelhez, amelyet 1500 hőcikluson keresztül érvényesítettek

- Másodlagos zár : Az extrudált EPDM tömítések kevesebb mint 15%-os kompressziós maradó alakváltozással biztosítják az IP6K9K megfelelőséget, és ellenállnak a 80 °C-os, 100 bar nyomású vízsugárnak

- Harmadlagos tömítés : A PTFE-bevonatú kapcsolódoboz-felületek megakadályozzák a kapilláris víz behatolását

Az IP67 minősítésű csatlakozók megakadályozzák a 75 μm-es részecskék 99,9%-ának belépését, míg az IP6K9K változatok ellenállnak a nagy nyomású tisztításnak – kritikus fontosságú az alváz alá szerelt töltőportoknál.

Biztonság, megbízhatóság és mechanikai biztonság a csatlakozórendszerekben

Magas feszültségű biztonsági hurkolt kapcsoló (HVIL) és rendszerbiztonsági protokollok

Az EV-kapcsolók olyan magasfeszültségű biztonsági körrel (HVIL) rendelkeznek, amely folyamatosan figyeli a csatlakozás integritását, és 100 ms alatt megszakítja az áramellátást, ha leválasztást észlel. Ez a hibabiztos mechanizmus megakadályozza a véletlen érintkezést az áram alatt lévő kapcsokkal, és összhangban áll a globális elektromos járművekre vonatkozó biztonsági szabványokkal, amelyek gyors hibareagálást írnak elő.

Villamos ívképződés megelőzése és hibabiztos leválasztás biztosítása

Kétfokozatú zárolómechanizmusok és gázszerűen záró kapcsok tervezése csökkenti az ívképződés kockázatát 800 V feletti rendszerekben. Az ezüst-nikkel bevonat stabil vezetőképességet biztosít 50 000 csatlakoztatási cikluson keresztül, míg a ferde behelyezési pálya kiküszöböli a részleges csatlakozást – amely az egyik fő okozója a szigetelési hibáknak.

Csatlakozó pozíció biztosítás (CPA) és megbízható zárolómechanizmusok

A CPA rendszerek tapintható visszajelzést és rezgésálló másodlagos zárat biztosítanak, amelyek képesek ellenállni 15G-es mechanikai sokknak szétkapcsolódás nélkül. A befúvott rozsdamentes acél reteszek túlhaladják az autóipari tartóssági követelményeket, így biztosítva a megszakításmentes energiaellátást akkumulátor- és hajtáslánc-alkalmazásokban.

Kapcsolódoboz-sajtolás minősége és hosszú távú csatlakozás-biztonság

Az automatizált sajtolási folyamatok kevesebb mint 5%-os összenyomási eltérést érnek el, kiküszöbölve a mikrorepedéseket, amelyek a reszkető korrózióhoz vezetnek. Aranyozott kapcsok hidrofób tömítésekkel párosítva jelentősen csökkentik a nedvesség okozta degradációt, amely a terepen bekövetkező hibák 18%-ának oka 2023-as elektromosítási tanulmányok szerint.

Tartósság extrém körülmények között: hőmérséklet, rezgés és terhelés

Hőmérséklet-szabályozás és működési hőmérsékleti tartományok

A magasfeszültségű EV-kapcsolók megbízhatóan működnek -40 °C és 125 °C között, kielégítve a Mil-STD-810H 2023-as hőmérsékleti előírásait. A fejlett tervezés magas hőmérsékleten alkalmazható termoplasztikus anyagokat, például polifenilén-szulfidot (PPS) és integrált hűtőfelületeket használ a hő elvezetésére az akkumulátorokból és a teljesítményelektronikából. Az hatékony hőkezelés megakadályozza az ellenállásugrásokat, amelyek hatékonyságromlást okozhatnak extrém klímában.

Rezgésállóság és mechanikai tartósság dinamikus környezetben

A kapcsolóknak ki kell bírniuk az útburkolat okozta, 30G RMS feletti rezgéseket. Az antirezonancia jellemzők – például szilikon-gumi alapú csillapítópárnák és feszültségmentesítő hüvelyek – kombinálva IP6K9K-szerint tömített házzal megakadályozzák a reszkető korróziót, és biztosítják, hogy az érintkezési ellenállás 5000+ órás szimulált terepjáró tesztelés után is 1 mΩ alatt maradjon. Ezek a fejlesztések folyamatos teljesítményátvitelt biztosítanak állandó mechanikai igénybevétel mellett.

Zárószerkezetek folyamatos üzemeltetési terhelésre tervezve

A másodlagos zárási rendszerek (CPA) rozsdamentes acél reteszekkel 50 N megtartó erőt biztosítanak 500+ csatlakoztatási cikluson keresztül. A üvegszálerősítésű tokokkal ellátott többkomponensű csatlakozók ellenállnak a torziós deformációnak, ami elengedhetetlen a gyakori csatlakoztatásnak kitett DC gyors töltőportok esetében. Ez a robosztság megakadályozza a véletlenszerű leválaszódást 800 V/500 A terhelés alatt, és eleget tesz az ISO 20653 rezgésállósági előírásainak.

Alkalmazások és jövőbeli trendek a nagyfeszültségű EV-csatlakozók technológiájában

Integráció az akkumulátorcsomagokban, töltőrendszerekben és teljesítményelektronikában

A magasfeszültségű csatlakozók alapvetően a kapcsolódási pontokat jelentik az akkumulátorok, töltőportok és azon elektronikus alkatrészek között, amelyek lehetővé teszik az elektromos járművek működését. A piaci trendeket tekintve ennek a csatlakozóknak a köré épülő üzleti terület is komoly növekedésen fog átesni. Arról van szó, hogy a piac mérete 2022-ben körülbelül 1,7 milliárd dollár volt, de várhatóan 2029-re majdnem 3,5 milliárd dollárra nő, ahogy egyre többen váltanak elektromos járművekre. Az autógyártók már most új technológiai platformokat fejlesztenek, amelyek 800 voltos rendszereket kezelnek, sőt 2025-re olyan prototípusok is megjelennek, amelyek 1000 voltra méretezett alkatrészeket képesek kezelni. Ennek a gyakorlati alkalmazásban az az értelme, hogy a jármű különböző elektromos alrendszerei sokkal hatékonyabban tudnak egymással kommunikálni, ami segít kielégíteni a folyamatosan növekvő igényt a gyorsabb töltésre és az általános járműteljesítmény javítására.

Teljesítményigény alkatrész szerint: Fedélzeti töltők, DC/DC átalakítók és egyéb alkatrészek

Az onboard töltők olyan, 7–22 kW-os váltóáramú töltésre méretezett csatlakozókat igényelnek, míg a DC gyorstöltő rendszerek olyan alkatrészeket igényelnek, amelyek 150–350 kW teljesítményt képesek kezelni. A DC/DC átalakítók olyan csatlakozóktól függenek, amelyek stabilak maradnak változó terhelés mellett akár 300 A-ig is, biztosítva ezzel a megbízható feszültségszabályozást a jármű elektromos architektúráján belül.

Esettanulmány: Nagyteljesítményű csatlakozók alkalmazása egy vezető EV platformon

Egy 2024-es iparági elemzés szerint az új elektromos járműmodellek 28%-a 800 V-ra kész csatlakozókkal rendelkezik (Future Market Insights, 2024). Egy gyártó az optimalizált csatlakozótervezésnek köszönhetően 15%-kal csökkentette a töltési időt, ami javult hőkezelést és elődgenerációkhoz képest 20%-os növekedést eredményezett a teljesítménysűrűségben.

Következő generációs trendek: miniatürizálás, magasabb teljesítménysűrűség és okos töltési integráció

A kialakítások egyre inkább a miniaturizációra helyezik a hangsúlyt az áramerősség kapacitásának csökkentése nélkül – a prototípusok 30%-kal kisebb méretet mutatnak a 2023-as modellekhez képest. Az integrált intelligens érzékelők lehetővé teszik a hőmérséklet és a csatlakozás integritásának valós idejű figyelését, előkészítve ezzel az utat az előrejelző karbantartás és a fejlett rendszertechnikai diagnosztika számára a jövő generációs elektromos járműveiben.

Gyakran Ismételt Kérdések

-

Milyen szerepe van a magas feszültségű csatlakozóknak az elektromos járművekben?

A magas feszültségű csatlakozók döntő fontosságúak az elektromos járművek rendszerei közötti hatékony energiaellátás biztosításában, beleértve az akkumulátorcsomagokat és a motorblokkokat is. Ezek jelentős áramfolyások kezelésére alkalmasak, miközben minimalizálják az energia veszteségeket és megakadályozzák a túlmelegedést.

-

Miért fontos az EMI-védőburkolat (EMI shielding) az elektromos járművek csatlakozóiban?

Az EMI-védőburkolat elengedhetetlen ahhoz, hogy védelmet nyújtson a jármű elektronikus rendszerei számára az elektromágneses interferencia ellen, és gondoskodjon a komponensek közötti zavartalan kommunikációról jelellátás megszakadása nélkül.

-

Melyek azok a fő anyagok, amelyeket nagyteljesítményű EV-csatlakozók gyártásához használnak?

A gyakori anyagok közé tartoznak speciális rézötvözetek, mint például a C19010 és a C18150, amelyek az elektromos vezetőképesség és mechanikai szilárdság közötti egyensúly miatt kerültek kiválasztásra, valamint speciális bevonatok az oxidáció megelőzése érdekében.

-

Hogyan kezelik az EV-kapcsolók a nehéz környezeti körülményeket?

Az EV-kapcsolók háromszintű tömítési stratégiát és tartós anyagokat használnak, hogy ellenálljanak az útpermetnek, a pornek és a szélsőséges hőmérsékleteknek, miközben fenntartják működőképességüket nehéz körülmények között.

-

Milyen jövőbeli trendek jelentek meg a magas feszültségű EV-kapcsolók technológiájában?

A trendek közé tartozik a kisebb méret elérése teljesítménycsökkenés nélkül, magasabb teljesítménysűrűség, valamint az okos töltés integrációja valós idejű figyelés és prediktív karbantartás céljából.

Tartalomjegyzék

- A magasfeszültségű EV-kapcsolók megértése és szerepük a teljesítményrendszerekben

- Teljesítményhez és védelemhez szükséges tervezési jellemzők

- Biztonság, megbízhatóság és mechanikai biztonság a csatlakozórendszerekben

- Tartósság extrém körülmények között: hőmérséklet, rezgés és terhelés

-

Alkalmazások és jövőbeli trendek a nagyfeszültségű EV-csatlakozók technológiájában

- Integráció az akkumulátorcsomagokban, töltőrendszerekben és teljesítményelektronikában

- Teljesítményigény alkatrész szerint: Fedélzeti töltők, DC/DC átalakítók és egyéb alkatrészek

- Esettanulmány: Nagyteljesítményű csatlakozók alkalmazása egy vezető EV platformon

- Következő generációs trendek: miniatürizálás, magasabb teljesítménysűrűség és okos töltési integráció

- Gyakran Ismételt Kérdések