Memahami Konektor EV Tegangan Tinggi dan Perannya dalam Sistem Tenaga

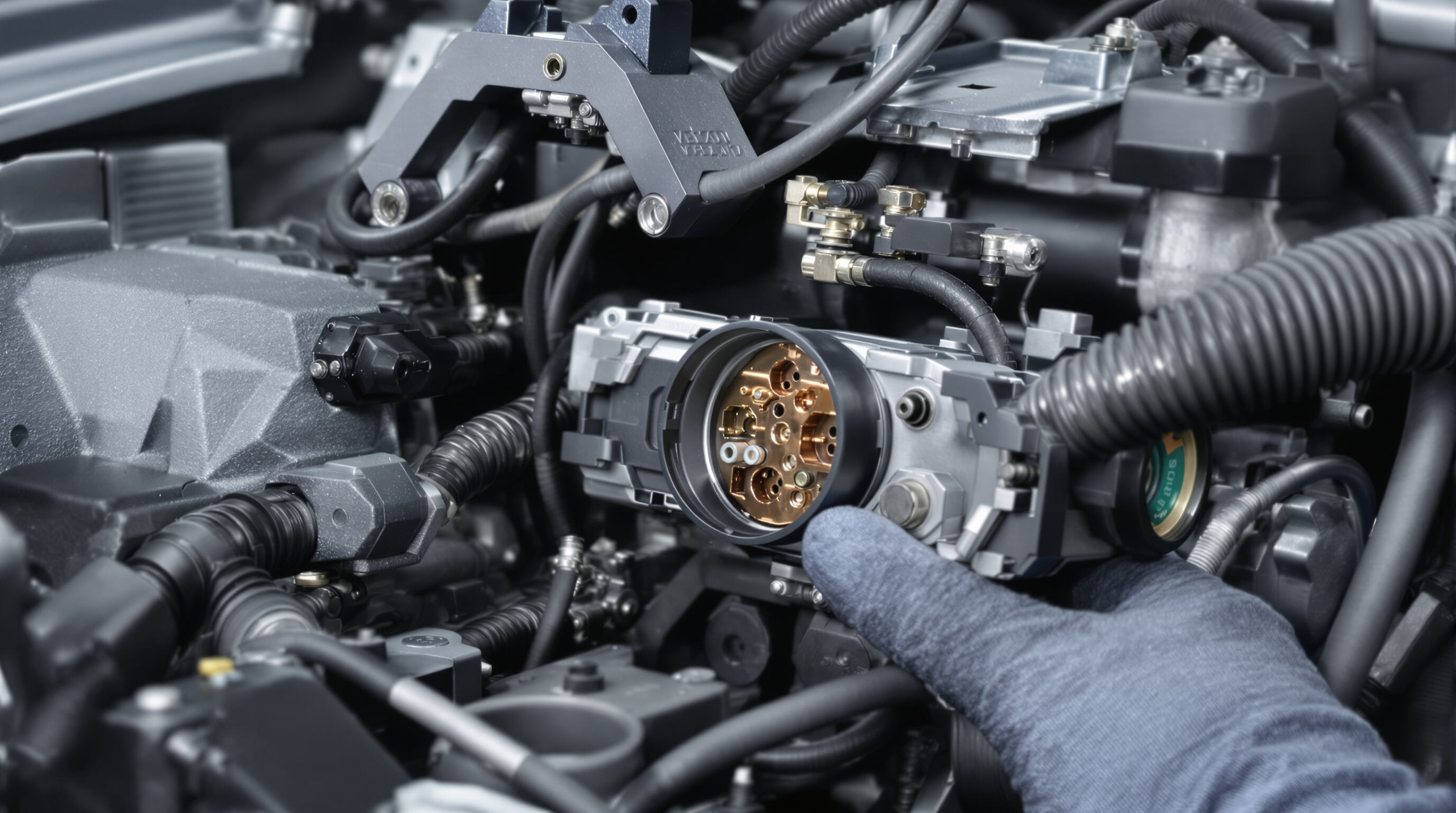

Konektor yang digunakan dalam kendaraan listrik berdaya tinggi memainkan peran penting dalam memastikan daya sampai ke tempat yang dibutuhkan di dalam sistem 300V hingga 800V yang terdapat di seluruh kendaraan listrik modern, termasuk paket baterai, perakitan motor, dan unit pengisian daya. Namun, ini bukan kabel mobil standar. Menurut Globenewswire dari tahun 2025, konektor tersebut harus menghadapi aliran arus lebih dari 300 ampere, yang berarti produsen perlu menggunakan material khusus dan teknik rekayasa yang sangat cermat hanya untuk meminimalkan kehilangan energi dan mencegah masalah panas berlebih. Melihat perkembangan teknologi EV selanjutnya, kita melihat desain sistem 800 volt yang sudah mulai mengadopsi titik kontak dengan penampang lintang besar sebesar 95 milimeter persegi. Hal ini membantu mereka tetap dingin meskipun dalam tekanan tinggi sambil tetap menghantarkan listrik secara efektif, suatu hal yang semakin penting seiring meningkatnya tenaga kendaraan.

Konektor yang dirancang lebih baik dapat mengurangi kehilangan tegangan hingga sekitar 15% dibandingkan dengan model lama, yang berarti jarak tempuh berkendara lebih panjang dan waktu pengisian daya yang lebih cepat untuk kendaraan listrik. Sebagian besar produsen kini membangun konektor ini menggunakan bahan yang tahan terhadap korosi serta menambahkan beberapa lapisan perlindungan terhadap gangguan elektromagnetik. Hal ini membantu agar semua komponen kuat tersebut tetap saling berkomunikasi dengan baik tanpa masalah sinyal. Dengan mobil listrik yang kini beralih ke konfigurasi kabel yang lebih terpusat, penggunaan konektor standar menjadi masuk akal karena memungkinkan peningkatan yang lebih mudah di masa mendatang. Teknisi dapat mengganti suku cadang dengan cepat untuk hal-hal seperti stasiun pengisian super cepat atau bahkan sistem yang memungkinkan aliran energi kembali dari mobil ke jaringan listrik selama periode permintaan puncak.

Salah satu masalah besar yang dihadapi oleh insinyur adalah menemukan keseimbangan yang tepat antara membuat komponen cukup kecil sambil tetap memungkinkan panas keluar dengan baik. Ketika konektor tidak dibuat dengan baik, mereka sebenarnya dapat meningkatkan hambatan listrik sekitar 40% saat beroperasi terus-menerus pada suhu mendekati 120 derajat Celsius. Berdasarkan data industri, sekitar sepertiga dari semua masalah termal pada kendaraan listrik disebabkan oleh sambungan terminal yang buruk atau insulasi yang rusak di suatu tempat. Karena itulah, ketepatan dalam proses manufaktur sangat penting untuk komponen-komponen ini. Mengatasi masalah semacam ini menjadikan konektor tegangan tinggi sebagai bagian penting untuk mendistribusikan daya secara andal di seluruh sistem mobil listrik modern.

Fitur Desain Penting untuk Kinerja dan Perlindungan

Terminal dan Konduktivitas Listrik pada Konektor EV Berdaya Tinggi

Konektor yang digunakan untuk kendaraan listrik berdaya tinggi mengandalkan terminal presisi yang terbuat dari paduan tembaga khusus seperti C19010 atau C18150. Material ini memberikan keseimbangan yang baik antara kinerja listrik yang unggul, biasanya sekitar konduktivitas 30 hingga 60 MS/m, sekaligus cukup kuat secara mekanis. Yang membuatnya menonjol adalah kemampuannya menjaga resistansi kontak di bawah 2 miliohm meskipun menangani arus kontinu yang melebihi 300 ampere. Untuk mengatasi masalah oksidasi terutama di lingkungan lembap, produsen sering menerapkan lapisan timah atau perak yang diendapkan secara elektrokimia. Langkah sederhana ini sangat membantu dalam mempertahankan konduktivitas yang andal meskipun dalam kondisi cuaca ekstrem yang dapat merusak kinerja seiring waktu.

| Bahan | Konduktivitas (MS/m) | Kekuatan tarik (MPa) | Kasus Penggunaan |

|---|---|---|---|

| Tembaga Murni | 58 | 210 | Rantai baterai rendah getaran |

| Tembaga Chromium C18150 | 46 | 480 | Port pengisian daya dengan beban tinggi |

| Aluminium 6061 | 35 | 290 | Kabel lug ringan |

Perisai EMI untuk Integritas Sinyal dan Stabilitas Sistem

Sekitar 78% masalah kelistrikan pada kendaraan listrik sebenarnya disebabkan oleh gangguan elektromagnetik menurut laporan SAE International tahun 2022. Untuk melawan EMI diperlukan teknologi pelindung berlapis yang disebut multi layer shielding technology. Teknologi ini biasanya menggabungkan anyaman tembaga yang dilapisi nikel dengan cakupan area minimal sekitar 85%, bersama dengan inti ferit khusus tersebut. Material-material ini bekerja bersama untuk mengurangi sinyal noise yang tidak diinginkan sebesar 40 hingga 60 desibel pada rentang frekuensi sekitar 10 juta hertz hingga 1 miliar hertz. Untuk konektor itu sendiri, produsen sering memilih rumah (housing) yang terbuat dari plastik bermetalisasi atau memasukkan gasket konduktif ke dalam desain mereka. Hasilnya adalah apa yang disebut para insinyur sebagai efek sangkar Faraday, di mana komponen-komponen ini pada dasarnya berfungsi sebagai penghalang yang melindungi bagian-bagian penting seperti jaringan CAN bus dan sirkuit daya agar tidak terganggu oleh sinyal listrik di sekitarnya.

Penyegelan dan Perlindungan Masuk (IP67, IP6K9K) untuk Lingkungan Ekstrem

Konektor EV tahan terhadap kondisi lingkungan ekstrem — termasuk semprotan jalan, debu, dan suhu dari -40°C hingga 150°C — melalui strategi penyegelan tiga lapis:

- Segel Primer : Pelapisan silikon mengikat rumah dengan kabel, yang telah divalidasi melalui 1.500 siklus termal

- Segel Sekunder : Gasket EPDM ekstrusi dengan kompresi set kurang dari 15% memastikan kepatuhan IP6K9K, tahan terhadap jet air 100 bar pada suhu 80°C

- Segel Tersier : Antarmuka terminal berlapis PTFE mencegah masuknya air secara kapiler

Konektor bersertifikasi IP67 mencegah masuknya 99,9% partikel berukuran 75 μm, sementara varian IP6K9K tahan terhadap pencucian tekanan tinggi — penting untuk port pengisian yang dipasang di bawah bodi kendaraan.

Keamanan, Keandalan, dan Jaminan Mekanis dalam Sistem Konektor

High-Voltage Interlock Loop (HVIL) dan Protokol Keamanan Sistem

Konektor EV mengintegrasikan sistem high-voltage interlock loop (HVIL) yang memantau integritas koneksi secara real time, serta memutus aliran listrik dalam waktu kurang dari 100ms jika terdeteksi lepas. Mekanisme fail-safe ini mencegah terpaparnya terminal hidup secara tidak sengaja dan sesuai dengan standar keselamatan EV global yang mewajibkan respons cepat terhadap gangguan.

Mencegah Busur Listrik dan Memastikan Pemutusan yang Aman dari Kegagalan

Mekanisme penguncian dua tahap dan desain terminal kedap gas mengurangi risiko arcing pada sistem 800V+. Lapisan perak-nikel mempertahankan konduktivitas stabil selama lebih dari 50.000 siklus penyambungan, sementara jalur penyisipan miring mencegah keterhubungan sebagian — salah satu penyebab utama kegagalan insulasi.

Connector Position Assurance (CPA) dan Mekanisme Penguncian yang Kokoh

Sistem CPA memberikan umpan balik taktil dan kunci sekunder yang tahan getaran, mampu menahan kejutan mekanis hingga 15G tanpa terputus. Pengait dari baja tahan karat yang dibuat dengan overmolding melebihi persyaratan ketahanan otomotif, memastikan pasokan daya yang tidak terputus pada aplikasi baterai dan sistem penggerak.

Kualitas Crimping Terminal dan Keandalan Koneksi Jangka Panjang

Proses crimping otomatis mencapai variasi kompresi kurang dari 5%, menghilangkan mikro celah yang menyebabkan korosi fretting. Terminal berlapis emas yang dipasangkan dengan segel hidrofobik secara signifikan mengurangi degradasi akibat kelembapan, faktor dalam 18% kegagalan di lapangan menurut studi elektifikasi tahun 2023.

Daya Tahan dalam Kondisi Ekstrem: Suhu, Getaran, dan Tekanan

Manajemen Termal dan Kisaran Suhu Operasional

Konektor EV tegangan tinggi beroperasi secara andal dari -40°C hingga 125°C, memenuhi spesifikasi termal Mil-STD-810H 2023. Desain canggih menggunakan termoplastik tahan panas seperti polyphenylene sulfide (PPS) dan antarmuka pendingin terintegrasi untuk menghamburkan panas dari baterai dan perangkat elektronika daya. Manajemen termal yang efektif mencegah lonjakan resistansi yang dapat mengganggu efisiensi dalam iklim ekstrem.

Ketahanan Getaran dan Daya Tahan Mekanis di Lingkungan Dinamis

Konektor harus mampu menahan getaran yang ditimbulkan jalan melebihi 30G RMS. Fitur anti-resonansi — seperti bantalan peredam dari karet silikon dan pelindung strain-relief — dikombinasikan dengan rumah yang disegel IP6K9K, mencegah korosi fretting dan menjaga resistansi kontak di bawah 1 mΩ setelah lebih dari 5.000 jam pengujian simulasi medan kasar. Peningkatan ini memastikan pasokan daya yang konsisten meskipun mengalami tekanan mekanis terus-menerus.

Mekanisme Pengunci yang Dirancang untuk Tekanan Operasional Terus-Menerus

Sistem penguncian sekunder (CPA) dengan kait berbahan stainless-steel mampu mempertahankan gaya retensi sebesar 50N melalui lebih dari 500 siklus penyambungan. Konektor overmolded menggunakan cangkang yang diperkuat serat kaca tahan terhadap deformasi torsi, penting untuk port pengisian cepat DC yang sering dicolokkan. Ketangguhan ini mencegah terputusnya sambungan secara tidak disengaja di bawah beban 800V/500A, memenuhi standar ketahanan getaran ISO 20653.

Aplikasi dan Tren Masa Depan dalam Teknologi Konektor EV Tegangan Tinggi

Integrasi pada Paket Baterai, Sistem Pengisian, dan Elektronika Daya

Konektor tegangan tinggi pada dasarnya berfungsi sebagai titik penghubung antara baterai, port pengisian daya, dan seluruh komponen elektronik yang membuat mobil listrik beroperasi. Jika melihat tren pasar, bisnis yang berkaitan dengan konektor ini juga diprediksi mengalami pertumbuhan signifikan. Diproyeksikan nilainya naik dari sekitar 1,7 miliar dolar AS pada tahun 2022 menjadi hampir 3,5 miliar dolar AS pada tahun 2029 seiring semakin banyaknya masyarakat yang beralih ke kendaraan listrik. Produsen mobil pun telah mulai mengembangkan platform teknologi terbaru yang mampu menangani sistem 800 volt, bahkan sudah ada prototipe yang akan keluar pada tahun 2025 yang dapat mengelola komponen dengan rating 1.000 volt. Dalam penerapan di dunia nyata, hal ini memungkinkan berbagai bagian sistem kelistrikan mobil berkomunikasi satu sama lain jauh lebih baik, sehingga membantu memenuhi kebutuhan yang terus meningkat akan pengisian daya yang lebih cepat dan peningkatan keseluruhan kinerja kendaraan.

Kebutuhan Daya Berdasarkan Komponen: Onboard Chargers, Konverter DC/DC, dan Lainnya

Pengisi daya onboard memerlukan konektor yang memiliki rating untuk pengisian AC 7–22 kW, sedangkan sistem pengisian cepat DC membutuhkan komponen yang mampu menangani daya 150–350 kW. Konverter DC/DC mengandalkan konektor yang mampu menjaga stabilitas di bawah beban berubah-ubah hingga 300 ampere, memastikan regulasi tegangan yang andal di seluruh arsitektur kelistrikan kendaraan.

Studi Kasus: Implementasi Konektor Berdaya Tinggi pada Platform EV Terkemuka

Analisis industri tahun 2024 mengungkapkan bahwa 28% model EV baru dilengkapi konektor yang siap untuk sistem 800V (Future Market Insights, 2024). Salah satu produsen berhasil mengurangi waktu pengisian daya sebesar 15% melalui desain konektor yang dioptimalkan, menunjukkan manajemen termal yang lebih baik serta peningkatan kerapatan daya sebesar 20% dibanding generasi sebelumnya.

Tren Generasi Selanjutnya: Miniaturisasi, Kerapatan Daya Lebih Tinggi, dan Integrasi Pengisian Cerdas

Desain yang sedang berkembang berfokus pada miniaturisasi tanpa mengorbankan kapasitas arus — prototipe menunjukkan pengurangan ukuran sebesar 30% dibandingkan dengan model tahun 2023. Sensor cerdas terintegrasi memungkinkan pemantauan suhu dan integritas koneksi secara real-time, membuka jalan bagi perawatan prediktif dan peningkatan diagnostik sistem pada kendaraan listrik generasi berikutnya.

Pertanyaan yang Sering Diajukan

-

Apa peran konektor tegangan tinggi dalam kendaraan listrik?

Konektor tegangan tinggi sangat penting untuk mendistribusikan daya secara efisien ke seluruh sistem kendaraan listrik, termasuk paket baterai dan perakitan motor. Konektor ini mengelola aliran arus besar sambil meminimalkan kehilangan energi dan mencegah terjadinya panas berlebih.

-

Mengapa pelindung EMI penting dalam konektor kendaraan listrik?

Pelindung EMI sangat penting untuk melindungi sistem elektronik kendaraan dari gangguan elektromagnetik, memastikan komunikasi lancar antar komponen tanpa gangguan sinyal.

-

Apa saja material utama yang digunakan dalam konektor EV berdaya tinggi?

Bahan umum mencakup paduan tembaga khusus seperti C19010 dan C18150 karena keseimbangan antara konduktivitas listrik dan kekuatan mekanis, serta dilengkapi dengan lapisan canggih untuk mencegah oksidasi.

-

Bagaimana konektor EV mengelola kondisi lingkungan yang keras?

Konektor EV menggunakan strategi segel tiga lapis dan bahan tahan lama untuk menahan semburan air dari jalan, debu, serta suhu ekstrem, menjaga fungsionalitas dalam lingkungan yang menantang.

-

Apa saja tren masa depan yang muncul dalam teknologi konektor EV tegangan tinggi?

Tren-tren mencakup miniaturisasi tanpa kehilangan kapasitas, densitas daya yang lebih tinggi, serta integrasi pengisian daya pintar untuk pemantauan waktu nyata dan pemeliharaan prediktif.

Daftar Isi

- Memahami Konektor EV Tegangan Tinggi dan Perannya dalam Sistem Tenaga

- Fitur Desain Penting untuk Kinerja dan Perlindungan

- Keamanan, Keandalan, dan Jaminan Mekanis dalam Sistem Konektor

- Daya Tahan dalam Kondisi Ekstrem: Suhu, Getaran, dan Tekanan

-

Aplikasi dan Tren Masa Depan dalam Teknologi Konektor EV Tegangan Tinggi

- Integrasi pada Paket Baterai, Sistem Pengisian, dan Elektronika Daya

- Kebutuhan Daya Berdasarkan Komponen: Onboard Chargers, Konverter DC/DC, dan Lainnya

- Studi Kasus: Implementasi Konektor Berdaya Tinggi pada Platform EV Terkemuka

- Tren Generasi Selanjutnya: Miniaturisasi, Kerapatan Daya Lebih Tinggi, dan Integrasi Pengisian Cerdas

- Pertanyaan yang Sering Diajukan