Capire i connettori ad alta tensione e gli standard globali di ricarica per veicoli elettrici

Il ruolo dei connettori ad alta tensione nei veicoli elettrici

I connettori ad alta tensione, che vanno da 16A a 350A, svolgono un ruolo fondamentale nel trasferire l'energia in modo efficiente tra le stazioni di ricarica EV e le batterie dei veicoli. Quando i sistemi operano a tensioni elevate fino a 800 volt, si osservano riduzioni significative delle perdite energetiche durante la trasmissione, circa dal 30 al 50 percento migliori rispetto ai sistemi a tensione più bassa. Ciò significa che i veicoli possono ricaricarsi molto più rapidamente senza che il surriscaldamento diventi un problema. Considerando applicazioni reali, studi su questi sistemi ad alta tensione indicano che è possibile raggiungere una potenza di ricarica di 350 chilowatt con un'architettura a 800V. Una velocità del genere è estremamente importante per le aziende che gestiscono flotte di grandi dimensioni, dove riprendere la strada entro circa venti minuti fa tutta la differenza dal punto di vista operativo.

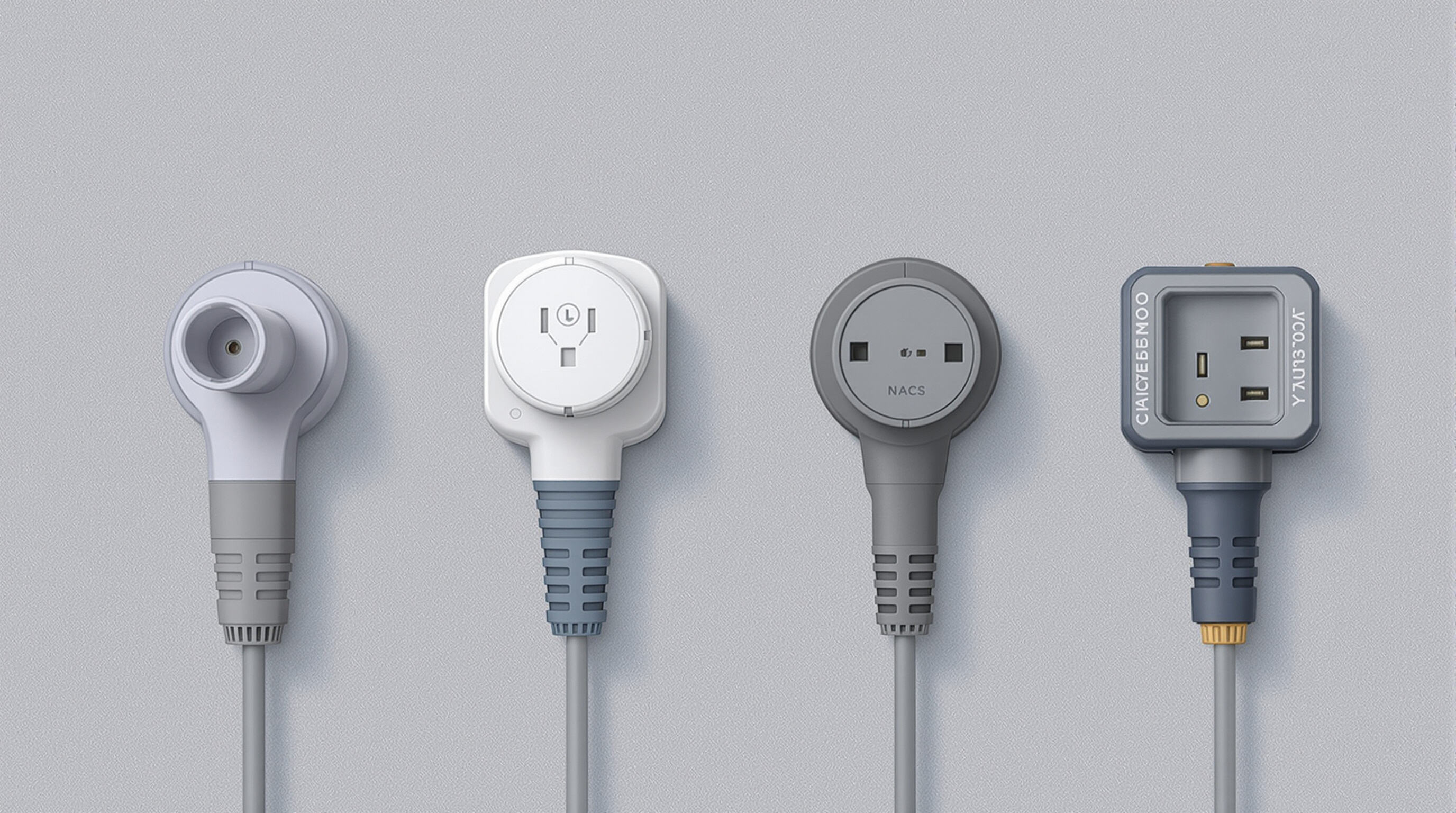

Analisi comparativa degli standard globali per spine di ricarica rapida in corrente continua (CCS, CHAdeMO, GB/T, NACS)

Quattro tipi di spine dominano la ricarica rapida in corrente continua:

| Standard | Tensione massima | Corrente di picco | Adozione regionale |

|---|---|---|---|

| Ccs | 1000V | 500A | Nord America/UE |

| CHAdeMO | 1000V | 400A | Giappone |

| GB/T | 1500V | 600A | Cina |

| NACS | 1000V | 500A | Nord America |

Uno studio del 2024 su Conversione ed Gestione dell'Energia evidenzia CCS e NACS come gli unici standard che supportano nativamente la ricarica bidirezionale veicolo-rete (V2G).

Specifica di tensione e corrente nei diversi standard di ricarica

La maggior parte dei connettori funziona a 400V, 800V, con caricabatterie avanzati come il sistema Huawei da 600 kW che raggiunge i 1500V. I valori di corrente influiscono direttamente sulla velocità di ricarica:

- 150A @ 400V = 60 kW (caricabatterie DC urbano tipico)

- 350A @ 800V = 280 kW (ricarica rapida autostradale)

- 500A @ 1000V = 500 kW (stazioni per camion pesanti)

Correnti più elevate richiedono un raffreddamento attivo a liquido nei connettori, una caratteristica ora obbligatoria nei design certificati SAE J3271.

Da CA a CC: come l'infrastruttura di ricarica ad alta potenza per veicoli elettrici supporta fino a 350 kW e oltre

Passare dalla ricarica AC tradizionale (che raggiunge al massimo circa 22 kW) alla ricarica rapida in corrente continua permette all'elettricità di fluire direttamente nella batteria, senza passare prima attraverso i convertitori di bordo. Si considerino le stazioni attuali da 350 kW, che ora utilizzano invertitori a carburo di silicio, raggiungendo un'efficienza del 98,5% quando operano a 800 volt. Cosa significa questo? I conducenti possono recuperare oltre 320 km di autonomia in soli dieci minuti di ricarica. Mentre queste reti di ricarica continuano a espandersi, si stanno preparando per la nuova generazione di batterie sul mercato con tasso 4C. Allo stesso tempo, i produttori mantengono elevati standard di sicurezza attenendosi alle norme ISO 6469-3 riguardanti i requisiti di resistenza d'isolamento superiori a 1 gigohm e adeguate misure di protezione contro i contatti accidentali.

Prestazioni Elettriche dei Connettori ad Alta Tensione: Corrente, Potenza ed Efficienza

Capacità di Portata di Corrente dei Connettori EV nell'Intervallo 16A, 350A

I connettori ad alta tensione utilizzati nei veicoli elettrici devono trovare un equilibrio delicato tra la capacità di gestire una corrente sufficiente e la sicurezza dal surriscaldamento. Questi connettori supportano qualsiasi cosa dai modesti caricabatterie domestici residenziali da 16 ampere fino alle enormi stazioni di ricarica rapida in corrente continua da 350 ampere che troviamo nei centri servizi. Le principali aziende del settore hanno scoperto come rendere questi collegamenti più efficienti lavorando i connettori con speciali leghe di rame. Ciò riduce la resistenza, consentendo loro di gestire effettivamente quei 350 ampere senza perdere più del 1,5% della potenza lungo il percorso. Ciò che rende davvero utile questo sistema è che funziona anche su diversi tipi di auto elettriche. Che qualcuno guidi una piccola vettura cittadina con una batteria da 40 chilowattora o abbia bisogno di qualcosa di più grande come un veicolo per lunghe distanze con 200 chilowattora, questi connettori si adattano per soddisfare le esigenze richieste.

Caratteristiche Elettriche Incluse Tensione, Corrente e Potenza

Gli attuali connettori per veicoli elettrici operano in un intervallo di tensione compreso tra circa 400 e 1.000 volt in corrente continua, il che significa che possono erogare tra 160 e 350 chilowatt quando sottoposti a condizioni di carico massimo. Si consideri, ad esempio, un connettore con una portata di 350 ampere che funziona a 800 volt: questa configurazione produce circa 280 chilowatt di potenza. Prestazioni di questo livello consentono ai conducenti di ottenere all'incirca 200 chilometri di autonomia semplicemente collegandosi per 15 minuti. Secondo studi di analisi termica, le versioni di questi connettori raffreddate a liquido rimangono operative senza problemi anche durante sessioni di ricarica continue a 350 ampere. I componenti subiscono livelli di sollecitazione che rimangono comodamente al di sotto del 5 percento in queste situazioni impegnative.

Velocità di ricarica e autonomia aggiunta all'ora in base a diversi carichi

| Scenario di carico | Corrente (A) | Tensione (V) | Autonomia aggiunta/ora |

|---|---|---|---|

| Ricarica urbana | 32A | 400V | 50, 65 km |

| Veloce autostradale | 200A | 800V | 300, 350 km |

| Ultra-rapida | 350A | 920V | 550, 600 km |

Parametri di riferimento per l'efficienza dei connettori secondo gli standard SAE J1772 e IEC 62196

SAE J1772 in Nord America e IEC 62196 a livello mondiale stabiliscono requisiti minimi di efficienza pari a circa il 94% per i connettori dei veicoli elettrici, indipendentemente dalle condizioni termiche. Test condotti recentemente indicano che i connettori di fascia alta da 350 A raggiungono effettivamente un'efficienza del 97% grazie alla placcatura in argento multistrato e alle molle di contatto progettate appositamente. Questo rappresenta un miglioramento di circa il 6% rispetto ai modelli precedenti disponibili sul mercato. La differenza potrebbe sembrare ridotta, ma si traduce anche in risparmi concreti. Durante soli trenta minuti di ricarica, questi connettori migliorati riducono l'energia sprecata in misura sufficiente ad alimentare circa dodici abitazioni di dimensioni medie per lo stesso periodo.

Progettazione e caratteristiche di sicurezza dei connettori ad alta tensione nelle applicazioni per veicoli elettrici

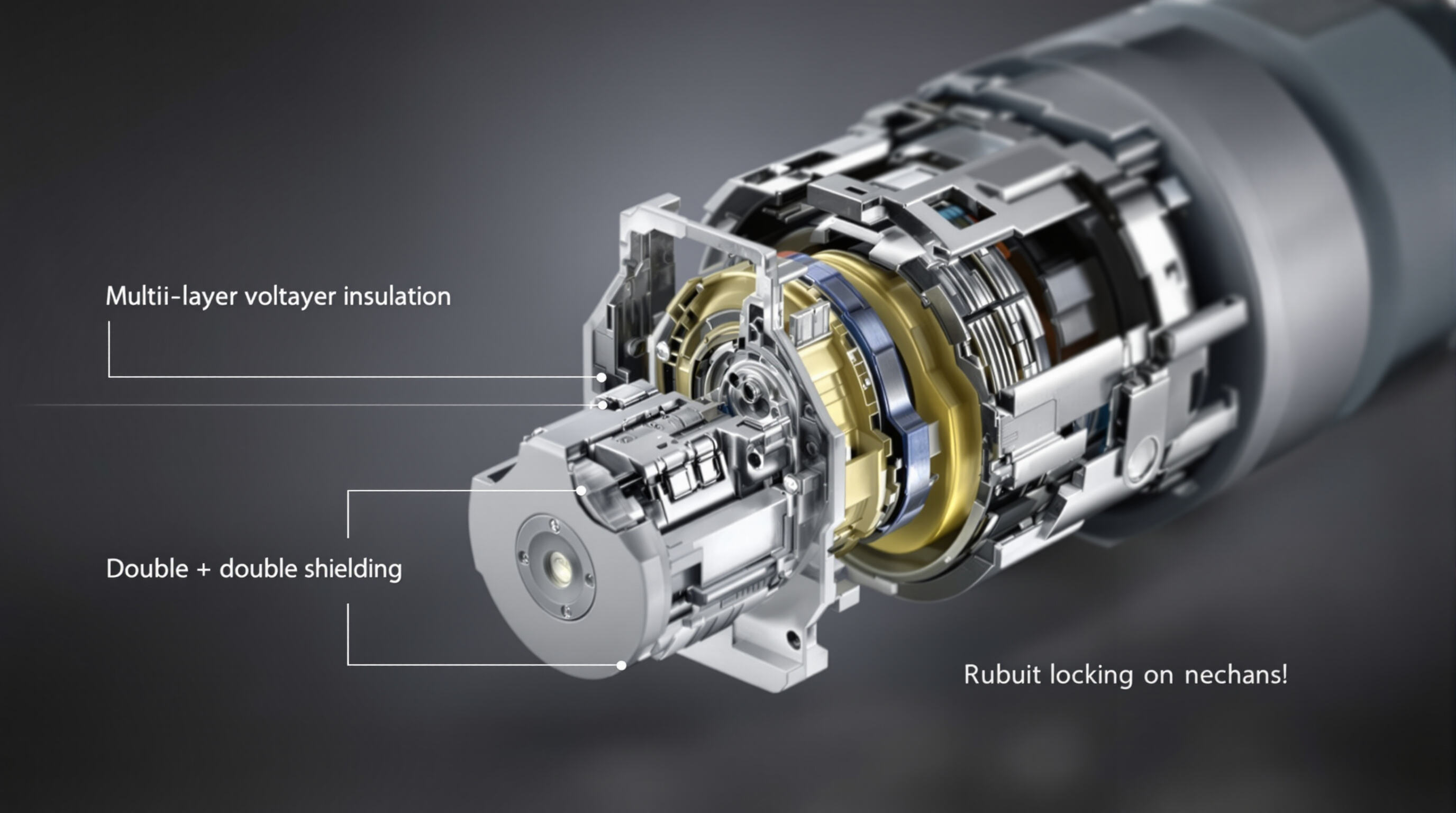

Isolamento e schermatura per la prevenzione di guasti nei sistemi ad alta tensione

I connettori ad alta tensione impiegano sistemi di isolamento multistrato realizzati con materiali come polietilene reticolato e propilene fluorurato per resistere a oltre 1.000 volt. Le soluzioni con doppia schermatura riducono l'interferenza elettromagnetica del 72% rispetto alle soluzioni monolayer. Questi sistemi prevengono i guasti da arco anche sotto carichi di 350 A, fondamentali per proteggere i sistemi di gestione delle batterie dei veicoli elettrici da malfunzionamenti catastrofici.

Meccanismi di aggancio e bloccaggio per connessioni sicure

I connettori conformi allo standard MIL-STD-1344 utilizzano un sistema di aggancio a due stadi con una forza di inserimento inferiore a 20 N e una resistenza al distacco superiore a 200 N. I blocchi secondari a molla si attivano automaticamente quando la spina è completamente inserita, riducendo gli errori di connessione del 41% nei test di validazione automobilistica. Questo consente di soddisfare gli standard IP67 e IP6K9K per la resistenza a polvere e acqua durante le operazioni di ricarica.

Resistenza alle vibrazioni e alle condizioni dinamiche del veicolo

I connettori per veicoli elettrici vengono sottoposti a circa 2,5 milioni di cicli di inserimento e restano sotto vibrazioni per 1.500 ore secondo gli standard ISO 16750-3. I contatti sono realizzati con speciali leghe di rame-berillio che mantengono le fluttuazioni di resistenza al di sotto dei 5 milliohm, anche quando vengono sottoposti a scosse d'accelerazione di 25G. Pensate a ciò che accade quando qualcuno guida su quelle fastidiose strade selciate a velocità autostradale: in pratica, è ciò che questi componenti sperimentano durante i test. I produttori eseguono anche test di cicli termici che vanno da meno 40 gradi Celsius fino a più 150 gradi, per assicurarsi che i materiali rimangano stabili durante l'intera durata prevista di 15 anni per la maggior parte dei veicoli elettrici oggi in circolazione.

Caso studio: Gestione termica nei connettori NACS avanzati durante lo scarico a 350A

I connettori di un importante produttore di veicoli elettrici dimostrano una dissipazione del calore del 58% più rapida rispetto ai design precedenti grazie a:

- Terminali in rame placcato argento con una conducibilità pari al 95% IACS

- Termistori NTC integrati con monitoraggio di precisione ±1°C

- Involucri riempiti con aerogel che limitano la temperatura superficiale a <65°C con carico continuo di 350A

Questo consente cicli di ricarica di 350 kW in 10 minuti senza riduzione di prestazioni, mantenendo un'efficienza di trasferimento energetico del 98,3% secondo gli standard SAE J3271.

Integrazione del sistema e affidabilità dei connettori ad alta tensione nei veicoli elettrici

I connettori ad alta tensione costituiscono i percorsi critici che permettono il trasferimento di energia tra i sottosistemi del veicolo elettrico. La loro integrazione perfetta determina sia le prestazioni del veicolo che la sicurezza operativa, richiedendo ingegneria precisa in ogni interfaccia.

Integrazione dei connettori ad alta tensione nei sistemi di batteria e powertrain

Nei veicoli elettrici moderni, i pacchi batteria che vanno da 400 a 800 volt si collegano a inverter, motori e sistemi termici attraverso connettori robusti in grado di gestire correnti comprese tra 16 ampere e 350 ampere. La vera sfida emerge quando questi componenti devono continuare a condurre l'elettricità in modo affidabile nonostante repentini cambiamenti di temperatura che possono variare da meno 40 gradi Celsius fino a 125 gradi Celsius. Secondo una ricerca pubblicata su Automotive Engineering lo scorso anno, quasi nove problemi su dieci relativi ai sistemi di gestione della batteria hanno origine proprio nei connettori. Questa statistica evidenzia quanto siano critici questi componenti apparentemente piccoli per le prestazioni complessive del veicolo.

Ruolo negli azionamenti del motore, nei caricabatterie di bordo e nei convertitori DC-DC

I connettori ad alta tensione svolgono tre funzioni principali:

- Azionamenti per motori : Forniscono picchi di 250A, 350A per l'accelerazione resistendo alle interferenze elettromagnetiche

- Caricabatterie di bordo : Permettono la conversione da CA a CC a 240V, 500V con un'efficienza superiore al 95%

- Convertitori di corrente continua : Ridurre le tensioni per i sistemi ausiliari con una caduta di tensione inferiore all'1%

Impatto dell'affidabilità dei connettori sulle prestazioni e sulla sicurezza complessive del veicolo elettrico

Secondo dati provenienti dall'organizzazione degli standard SAE, i problemi ai connettori causano circa il 74% di tutti i tempi di inattività nei sistemi ad alta tensione dei veicoli elettrici commerciali. Quando i connettori non sono accoppiati correttamente entro il loro intervallo di tolleranza di più o meno 1 Newton di forza, la resistenza di contatto aumenta di circa il 35%. Questo incremento della resistenza porta a un deterioramento termico più rapido nel tempo. Analizzando ricerche recenti sulla sicurezza, gli ingegneri hanno scoperto che sistemi HVIL (High Voltage Interlock Loops) meglio progettati riducono quasi di due terzi i guasti da arco elettrico pericolosi durante situazioni di scollegamento di emergenza. Con le prossime generazioni di veicoli elettrici che spingono le correnti di ricarica verso i 350 ampere, i produttori stanno ricorrendo a materiali innovativi come contatti in argento-nichel e isolamento in PTFE per mantenere questi sistemi ad alta potenza funzionanti in modo affidabile anche in condizioni estreme.

Trend futuri e sfide della standardizzazione nella tecnologia dei connettori ad alta tensione

Standard di ricarica rapida in corrente continua di nuova generazione che supportano 350A e oltre

Il mercato dei veicoli elettrici si sta muovendo molto rapidamente per quanto riguarda la tecnologia di ricarica in questi giorni. Stiamo assistendo a caricabatterie in corrente continua di nuova generazione che mirano a livelli di corrente compresi tra 350A e 500A, compatibili con le nuove batterie da 800 volt. Alcuni studi di ingegneri automobilistici mostrano che passare a 800 volt riduce il peso dei conduttori di circa il 30 percento e permette ai veicoli di ricaricarsi a 350 chilowatt. Perché è importante? Quando le auto si ricaricano molto velocemente, si genera meno calore nei connettori ad alta tensione. Questo risolve effettivamente un problema importante che finora ha impedito di scendere sotto i 20 minuti di tempo di ricarica. I produttori sono entusiasti perché una ricarica più rapida significa clienti più soddisfatti e tempi d'attesa minori alle stazioni.

Reti di ricarica ultrarapida e materiali avanzati per connettori

Le stazioni di ricarica emergenti a 800V richiedono connettori con conduttori in rame dalla sezione trasversale di 95 mm² per gestire in sicurezza carichi continui superiori a 300A. I produttori stanno adottando compositi ibridi termoplastici-elastomerici per l'isolamento, in grado di sopportare temperature sostenute fino a 150°C senza compromettere la flessibilità meccanica.

Allineare lo sviluppo dei connettori alle tecnologie delle batterie in evoluzione

Con capacità delle batterie superiori ai 120 kWh nei modelli del 2024, le spine ad alta tensione richiedono ora un indice di resistenza dielettrica di 1500V per adattarsi agli inverter di nuova generazione a carburo di silicio. Questo si allinea alle innovazioni nelle batterie, come le architetture strutturali da cella al pacco, in cui i connettori svolgono anche funzioni strutturali portanti nel telaio del veicolo.

Problemi di compatibilità globale e la spinta verso la standardizzazione (CCS vs. NACS)

Gli standard concorrenti di connessione CCS e NACS creano sfide di compatibilità, in particolare nella logistica degli EV a livello transcontinentale. I dati del settore rivelano divisioni regionali: CCS domina il 76% delle installazioni in Europa, mentre NACS detiene il 60% di adozione in Nord America. Questa frammentazione ostacola le economie di scala, aggiungendo dal 15% al 20% ai costi di produzione dei connettori nelle regioni a doppio standard.

Domande frequenti (FAQ)

Qual è l'importanza dei connettori ad alta tensione nei veicoli elettrici?

I connettori ad alta tensione nei veicoli elettrici permettono un trasferimento efficiente dell'energia tra le stazioni di ricarica e le batterie del veicolo, supportando la ricarica rapida e migliorando le prestazioni del veicolo.

In che modo gli standard globali dei connettori di ricarica differiscono tra loro?

Gli standard globali di ricarica rapida in corrente continua come CCS, CHAdeMO, GB/T e NACS differiscono per tensione, corrente nominale e diffusione regionale, influenzando compatibilità ed efficienza della ricarica.

Quale ruolo svolge il raffreddamento a liquido nei connettori per veicoli elettrici?

Il raffreddamento a liquido nei connettori ad alta corrente è fondamentale per mantenere temperature sicure ed evitare il surriscaldamento, essenziale per prestazioni costanti in scenari di ricarica rapida.

In che modo i progressi nella tecnologia di ricarica beneficiano gli utenti di veicoli elettrici?

Progressi come sistemi ad alta tensione e progetti migliorati dei connettori permettono una ricarica più rapida, un'autonomia maggiore per ogni ciclo di carica e caratteristiche di sicurezza avanzate nei veicoli elettrici.

Quali sono le sfide nel raggiungere una standardizzazione globale della tecnologia dei connettori per veicoli elettrici?

Le sfide alla standardizzazione derivano da diversi standard regionali come CCS e NACS, con impatto su compatibilità, costi di produzione e logistica dei veicoli elettrici a livello intercontinentale.

Indice

-

Capire i connettori ad alta tensione e gli standard globali di ricarica per veicoli elettrici

- Il ruolo dei connettori ad alta tensione nei veicoli elettrici

- Analisi comparativa degli standard globali per spine di ricarica rapida in corrente continua (CCS, CHAdeMO, GB/T, NACS)

- Specifica di tensione e corrente nei diversi standard di ricarica

- Da CA a CC: come l'infrastruttura di ricarica ad alta potenza per veicoli elettrici supporta fino a 350 kW e oltre

-

Prestazioni Elettriche dei Connettori ad Alta Tensione: Corrente, Potenza ed Efficienza

- Capacità di Portata di Corrente dei Connettori EV nell'Intervallo 16A, 350A

- Caratteristiche Elettriche Incluse Tensione, Corrente e Potenza

- Velocità di ricarica e autonomia aggiunta all'ora in base a diversi carichi

- Parametri di riferimento per l'efficienza dei connettori secondo gli standard SAE J1772 e IEC 62196

- Progettazione e caratteristiche di sicurezza dei connettori ad alta tensione nelle applicazioni per veicoli elettrici

- Integrazione del sistema e affidabilità dei connettori ad alta tensione nei veicoli elettrici

-

Trend futuri e sfide della standardizzazione nella tecnologia dei connettori ad alta tensione

- Standard di ricarica rapida in corrente continua di nuova generazione che supportano 350A e oltre

- Reti di ricarica ultrarapida e materiali avanzati per connettori

- Allineare lo sviluppo dei connettori alle tecnologie delle batterie in evoluzione

- Problemi di compatibilità globale e la spinta verso la standardizzazione (CCS vs. NACS)

-

Domande frequenti (FAQ)

- Qual è l'importanza dei connettori ad alta tensione nei veicoli elettrici?

- In che modo gli standard globali dei connettori di ricarica differiscono tra loro?

- Quale ruolo svolge il raffreddamento a liquido nei connettori per veicoli elettrici?

- In che modo i progressi nella tecnologia di ricarica beneficiano gli utenti di veicoli elettrici?

- Quali sono le sfide nel raggiungere una standardizzazione globale della tecnologia dei connettori per veicoli elettrici?