高電圧プラグとグローバルなEV充電規格の理解

電気自動車における高電圧コネクタの役割

16Aから350Aまでの高電圧コネクタは、EV充電ステーションと車両バッテリー間で効率的に電力を伝送する上で重要な役割を果たしています。システムが800ボルトという高い電圧で動作する場合、送電中のエネルギー損失が大幅に削減され、低電圧システムと比較して約30%から場合によっては50%も優れた効率が得られます。これにより、過熱問題が生じることなく、車両をはるかに高速に充電できるようになります。実際の応用例として、これらの高電圧システムに関する研究では、800Vアーキテクチャによって350キロワットの充電出力が可能になることが示されています。このような充電速度は、20分程度で再び走行できるかどうかが運用面で極めて重要となる大規模フリートを運営する企業にとって非常に大きな意味を持ちます。

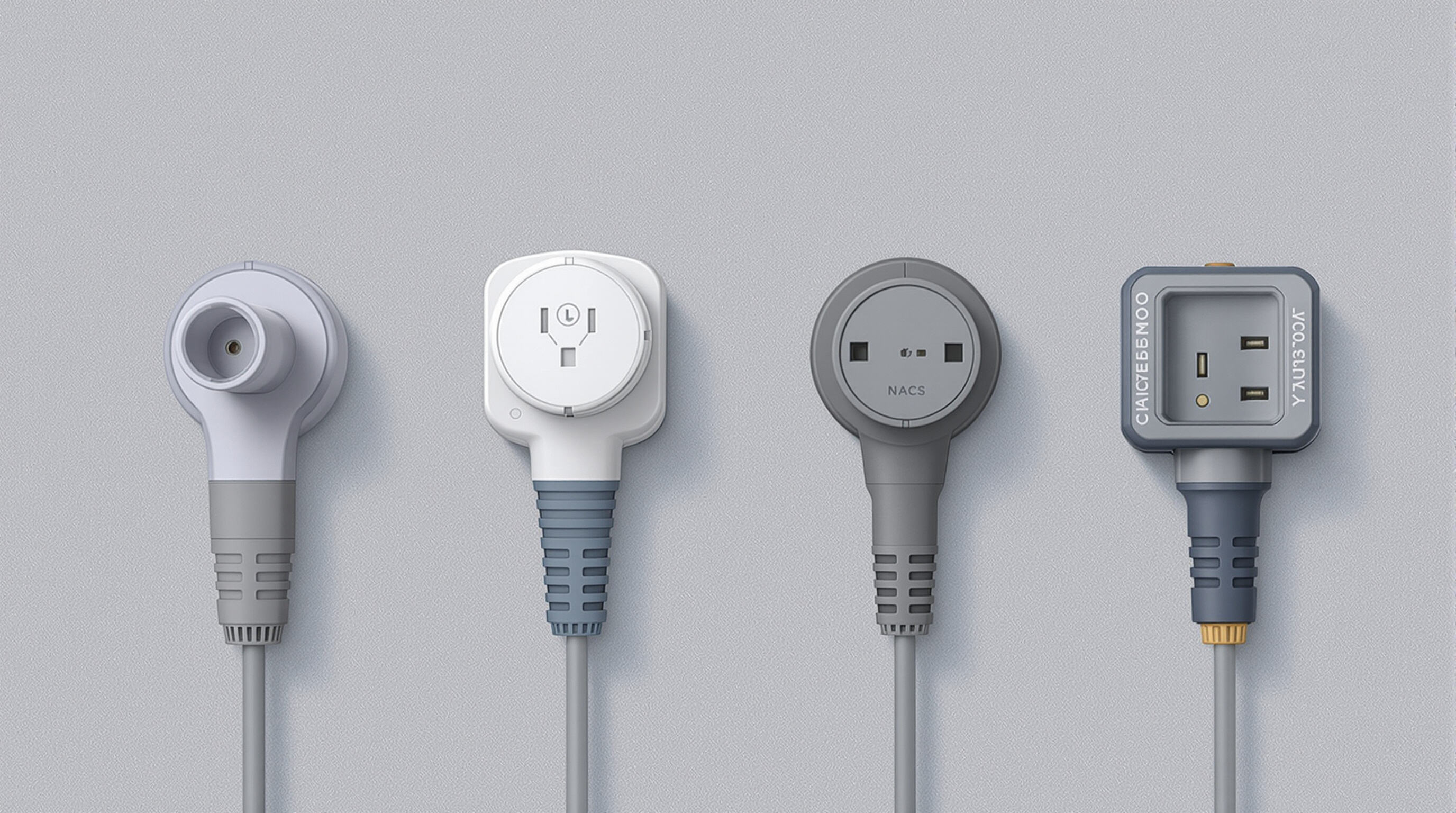

世界のDC急速充電プラグ規格(CCS、CHAdeMO、GB/T、NACS)の比較分析

DC急速充電を支配する4つのプラグタイプ:

| 標準 | 最大電圧 | ピーク電流 | 地域別採用状況 |

|---|---|---|---|

| Ccs | 1000V | 500A | 北米/欧州 |

| チェドモ | 1000V | 400A | 日本 |

| GB/T | 1500V | 600A | 中国 |

| NACS | 1000V | 500A | 北米 |

2024年刊行の エネルギー変換および管理 cCSとNACSを、車両から電力系統への双方向充電(V2G)をネイティブにサポートする唯一の規格として強調しています。

さまざまな充電規格における電圧および電流の仕様

ほとんどのコネクタは400Vまたは800Vで動作し、ファーウェイの600kWシステムのような高度な充電器では1500Vまで押し上げています。電流定格は充電速度に直接影響します。

- 400V時150A = 60kW(一般的な都市部DC充電器)

- 800V時350A = 280kW(高速道路用急速充電)

- 1000V時500A = 500kW(大型トラック用充電ステーション)

高電流はコネクタ内のアクティブ液体冷却を必要とします。この機能は現在、SAE J3271認証設計では必須となっています。

交流から直流へ:高出力EV充電インフラが最大350kW以上をどのように支えるか

従来のAC充電(最大約22kW程度)からDC急速充電に切り替えることで、車載コンバーターを経由せずに電力を直接バッテリーに供給できるようになります。現在の350kW対応充電ステーションでは、すでに炭化ケイ素(SiC)インバーターが採用されており、800ボルトでの運転時に約98.5%の効率を達成しています。これはどういう意味でしょうか?ドライバーはわずか10分の充電で200マイル以上の走行可能距離を回復できます。こうした充電ネットワークが拡大を続ける中、市場に登場している次世代の4Cレート対応バッテリーへの準備も進められています。同時に、メーカー各社は絶縁抵抗要件が1ギガオーム以上であることや適切な感電保護措置を規定するISO 6469-3規格に準拠することで、安全性を確保し続けています。

高電圧プラグの電気的性能:電流、電力、効率

16A~350A範囲におけるEVコネクターの電流容量

電気自動車で使用される高圧プラグは、十分な電流を扱いながら過熱から安全を保つという繊細なバランスを取る必要があります。これらのコネクタは、住宅用の控えめな16アンペアの家庭用充電器から、サービスステーションに設置された大規模な350アンペアの商用DC急速充電ステーションまで、あらゆるものをサポートしています。業界トップの企業は、特殊な銅合金を切削加工してコネクタを製造することで、接続性能を向上させる方法を確立しています。これにより抵抗が低減され、途中で約1.5%程度の電力損失があるものの、実際に350アンペアの電流を処理できるようになります。このシステムが特に有用なのは、さまざまなタイプの電気自動車間でも互換性がある点です。40キロワット時バッテリーの小型都市型車を運転している人でも、200キロワット時の大容量バッテリーを必要とする長距離走行用車両の所有者でも、これらのコネクタは必要な仕様に応じて適応します。

電気的特性(電圧、電流、電力定格を含む)

今日の電気自動車用コネクタは、直流約400~1,000ボルトの電圧範囲内で動作し、最大負荷時で160~350キロワットの電力を供給できます。例えば、350アンペアに対応し800ボルトで動作するコネクタでは、約280キロワットの出力が得られます。このような性能により、運転者はわずか15分間の充電で約200kmの走行距離を回復できます。熱解析研究によると、液体冷却式のコネクタは連続して350アンペアでの充電を受けても問題なく作動し続けます。こうした厳しい条件下でも、部品にかかるストレスは常に5%未満に抑えられています。

各種負荷条件における充電速度および1時間あたりの航続距離の増加

| 負荷シナリオ | 電流 (A) | 電圧 (V) | 追加される航続距離/時 |

|---|---|---|---|

| 都市部での充電 | 32A | 400V | 50, 65 km |

| 高速道路用急速充電 | 200A | 800V | 300, 350 km |

| 超急速充電 | 350A | 920V | 550, 600 km |

SAE J1772およびIEC 62196規格に基づくコネクタ効率のベンチマーク

北米ではSAE J1772、世界中ではIEC 62196が、温度条件に関係なく電気自動車用コネクタの最低効率要件を約94%に設定しています。最近実施されたテストによると、多層銀メッキと特別設計の接触スプリングを備えたトップグレードの350Aコネクタは、実際には約97%の効率に達しています。これは市場にある旧モデルと比べて約6%の改善です。差はわずかに見えるかもしれませんが、実際にも節約につながっています。充電時間たった30分間で、これらの改良されたコネクタは無駄になるエネルギーを削減し、その期間中に平均的な家庭約12軒分の電力を供給できるほどになります。

EV用途における高電圧コネクタの設計および安全機能

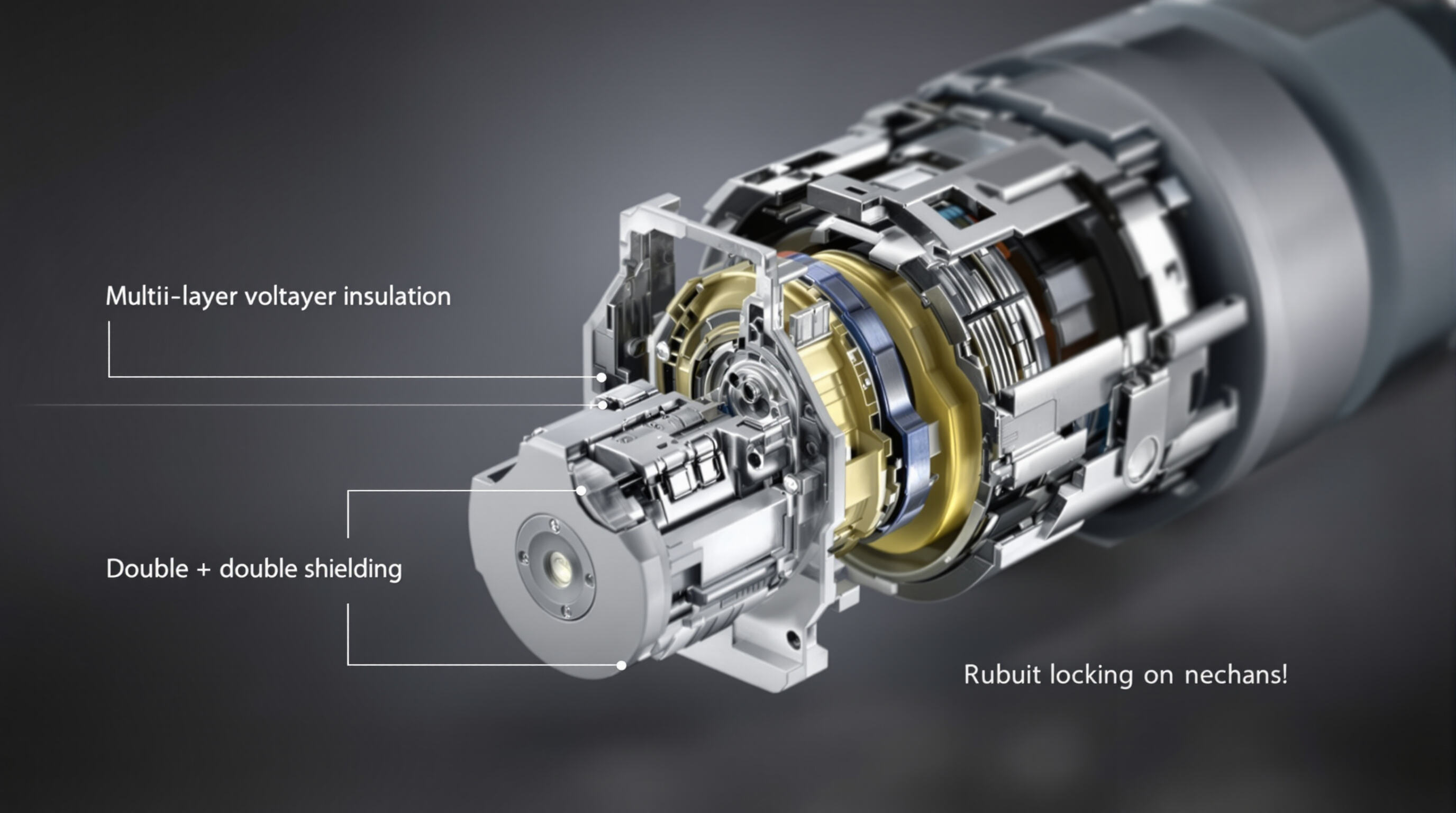

高電圧システムにおける故障防止のための絶縁およびシールド

高電圧プラグには、架橋ポリエチレンやフッ素化エチレンプロピレンなどの材料を用いた多層絶縁システムが採用されており、1,000ボルトを超える電圧に耐えられます。二重シールド設計により、単層ソリューションと比較して電磁干渉を72%低減します。これらのシステムは350Aの負荷時でもアークフォルトを防止し、EVのバッテリーマネジメントシステムを破壊的な故障から保護する上で極めて重要です。

確実な接続のためのラッチ式およびロック式機構

MIL-STD-1344準拠のコネクタは、20N未満の挿入力と200N以上の保持強度を持つ2段階ラッチ機構を備えています。プラグが完全に装着されるとスプリング式の二次ロックが自動的に作動し、自動車の検証試験において接続エラーを41%削減します。これにより充電操作中の粉塵/防水性能としてIP67およびIP6K9K規格を満たしています。

振動および動的走行条件下での耐久性

電気自動車用コネクタは、ISO 16750-3規格に従って約250万回の挿入サイクルを実施され、1,500時間にわたり振動試験が行われます。接点自体は特殊なベリリウム銅合金で作られており、25Gの加速度衝撃が加わっても抵抗変動を5ミリオーム以下に保ちます。高速道路で荒れた石畳の道路を誰かが走行するときに起こる現象を想像してみてください。これらコンポーネントの試験ではまさにそれと同等の状況が再現されています。また、メーカーはマイナス40度からプラス150度までの熱サイクル試験も実施し、現在道路上にある多くのEVの期待される15年間の寿命を通じて材料が安定した状態を維持できるかを確認しています。

ケーススタディ:350A放電時の高度なNACSコネクタにおける熱管理

ある主要EVメーカーのコネクタは、以下の特徴により従来設計と比較して58%速い放熱性能を実現しています。

- 95% IACS導電率を持つ銀メッキ銅端子

- ±1°C精度の統合NTCサーミスタ監視

- 連続負荷350Aにおいて表面温度を65°C未満に抑えるエアロゲル充填ハウジング

これにより、出力低下なしに10分間350kW充電サイクルを実現し、SAE J3271ベンチマークで98.3%のエネルギー伝達効率を維持します。

EVにおける高圧コネクタのシステム統合および信頼性

高圧プラグは、EVサブシステム間でエネルギー伝送を可能にする重要な経路です。それらのシームレスな統合により、車両性能と運用安全性の両方が決定され、あらゆるインターフェースにおいて精密なエンジニアリングが求められます。

バッテリーおよびパワートレインシステムにおける高圧コネクタの統合

現代の電気自動車では、400ボルトから800ボルトのバッテリーパックが、16アンペアから350アンペアの電流を扱う強力なコネクターを介してインバーターやモーター、熱管理システムに接続されています。真の課題は、マイナス40度から125度という急激な温度変化の中でも、これらの部品が引き続き正常に電気を伝導し続けなければならない点にあります。昨年『Automotive Engineering』に発表された研究によると、バッテリー管理システムの問題の実に9割近くが、実はコネクター自体から生じているとのことです。この統計値は、一見すると小さな部品にすぎないコネクターが、車両全体の性能にとっていかに重要であるかを浮き彫りにしています。

モータードライブ、オンボードチャージャー、DC-DCコンバーターにおける役割

高電圧コネクターは主に以下の3つの機能を果たします。

- モータードライブ :加速時に250A、350Aの電流を供給しつつ、電磁干渉に対する耐性を備える

- オンボードチャージャー :240V、500VでのAC-DC変換を95%以上の効率で実現

- DC-DC変換機 : 補助システム向けの降圧で、電圧降下を1%未満に抑える

コネクタの信頼性がEV全体の性能および安全性に与える影響

SAE標準団体のデータによると、商用電気自動車における高電圧システムのダウンタイムの約74%はコネクタの問題が原因である。コネクタが±1ニュートンの力の許容範囲内で正しく接続されないと、接触抵抗が約35%増加する。この抵抗の増加は、時間の経過とともに熱的劣化を加速させる。最近の安全研究によれば、より優れた設計のHVILシステム(High Voltage Interlock Loop:高電圧インタロックループ)は、緊急時切断状況での危険なアーク故障を約3分の2削減できることが分かっている。次世代EVでは充電電流が350アンペアに近づきつつあるため、メーカー各社は銀ニッケル製端子やPTFE絶縁材といった革新的な材料を採用し、極限環境下でもこれらの高出力システムを確実に動作させようとしている。

高電圧プラグ技術における将来のトレンドと標準化の課題

350Aおよびそれ以上の電流をサポートする次世代のDC急速充電規格

電気自動車市場における充電技術の進化は非常に速いです。現在、次世代のDC急速充電器では、新たに登場した800ボルト電池に対応して、350Aから500Aの電流レベルを目指しています。自動車エンジニアによるいくつかの研究では、800ボルトへの移行により導体の重量を約30%削減でき、車両側では350キロワットでの充電が可能になることが示されています。なぜこれが重要なのでしょうか?車を非常に高速で充電すると、高電圧コネクタでの発熱が抑えられます。これは実際には、充電時間を20分未満まで短くする妨げとなっていた大きな問題を解決しています。充電時間が短縮されることにより、ステーションで待つ時間が減るため、メーカー各社はこの技術革新に非常に期待しています。

超急速充電ネットワークと高度なコネクタ素材

新興の800V充電ステーションは、300A以上の連続負荷を安全に管理するために、断面積95 mm²の銅導体を持つコネクタを必要としています。メーカー各社は、機械的柔軟性を損なうことなく最大150°Cの持続的な温度に耐えられる絶縁用ハイブリッド熱可塑性エラストマー複合材の採用を進めています。

コネクタ開発を進化するバッテリー技術と一致させること

2024年モデルではバッテリー容量が120kWhを超えるため、次世代の炭化ケイ素(SiC)インバーターに対応するため、高電圧プラグには1500Vの絶縁耐力が必要となっています。これは、コネクタ自体が車両フレーム内の構造的荷重支持部品としても機能するセル・ツー・パック構造などのバッテリー革新技術と一致しています。

グローバルな互換性の問題と標準化への動き(CCS対NACS)

競合するCCSおよびNACSプラグ規格は、特に大陸間のEV物流において互換性の課題を引き起こしています。業界データによると、地域による分かれが明らかになっており、CCSは欧州の設置台数の76%を占めているのに対し、NACSは北米で60%の採用率を示しています。この分断は規模の経済を妨げており、二重規格地域ではコネクタ製造コストに15~20%の増加をもたらしています。

よくある質問 (FAQ)

EVにおける高電圧コネクタの重要性は何ですか?

電気自動車における高電圧コネクタは、充電ステーションと車両バッテリー間での効率的な電力伝送を可能にし、急速充電と車両性能の向上をサポートします。

世界の充電プラグ規格はどのように異なりますか?

CCS、CHAdeMO、GB/T、NACSなどのグローバルなDC急速充電規格は、電圧、電流定格、および地域ごとの採用状況が異なり、互換性や充電効率に影響を与えます。

液冷はEVコネクタにおいてどのような役割を果たしますか?

高電流コネクタにおける液体冷却は、安全な温度を維持し、過熱を防ぐために不可欠であり、急速充電時の安定した性能に必須です。

充電技術の進歩はEVユーザーにどのようなメリットをもたらしますか?

高出力システムや改良されたコネクタ設計などの進歩により、充電時間が短縮され、一回の充電での走行距離が延び、EVの安全性も向上します。

EVプラグ技術におけるグローバル標準化を実現する上での課題は何ですか?

CCSやNACSなど地域ごとに異なる規格が存在することで、互換性や製造コスト、大陸間のEV物流に影響を与え、標準化の障壁となっています。