Inzicht in hoogspannings-EV-connectoren en hun rol in energiesystemen

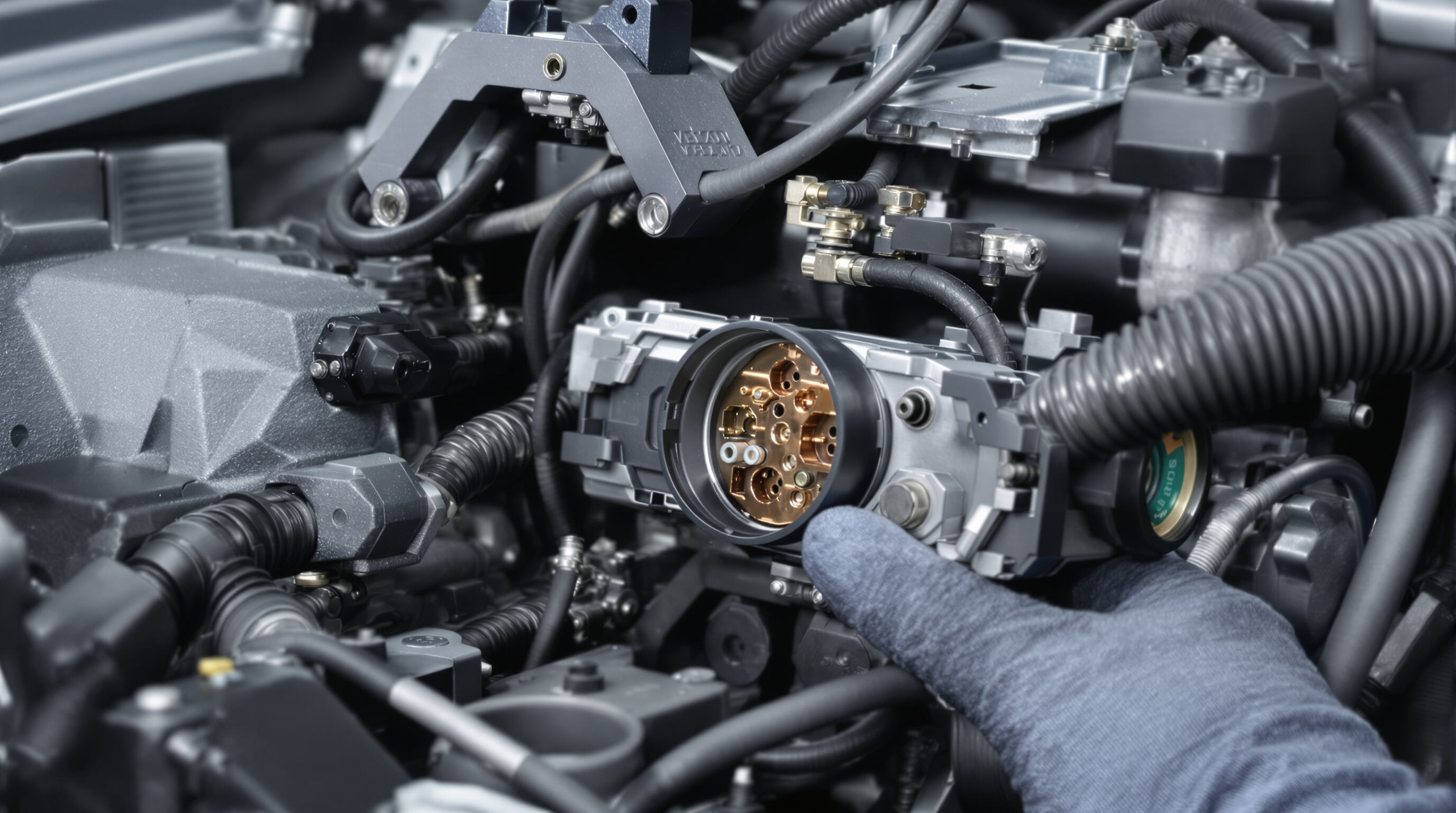

De connectoren die worden gebruikt in hoogspannings elektrische voertuigen spelen een cruciale rol bij het zorgen dat stroom terechtkomt waar deze nodig is binnen die systemen van 300 V tot 800 V, zoals aangetroffen in moderne EV's, inclusief accupakketten, motoropbouwen en laadeenheden. Dit zijn echter geen standaard auto-kabels. Volgens Globenewswire uit 2025 hebben ze te maken met stroomsterktes van meer dan 300 ampère, wat betekent dat fabrikanten speciale materialen en zeer zorgvuldige engineeringtechnieken moeten gebruiken om energieverliezen te beperken en oververhitting te voorkomen. Als we kijken naar de toekomstige ontwikkelingen in EV-technologie, zien we al ontwerpen voor 800-voltsystemen die contactpunten bevatten met een enorme doorsnede van 95 vierkante millimeter. Dit helpt hen koel te blijven onder druk, terwijl ze nog steeds effectief elektriciteit geleiden, iets dat steeds belangrijker wordt naarmate voertuigen krachtiger worden.

Betere ontworpen connectoren kunnen spanningsverlies met ongeveer 15% verminderen in vergelijking met oudere modellen, wat betekent dat elektrische voertuigen een grotere actieradius en kortere laadtijden hebben. De meeste fabrikanten maken deze connectoren nu van materialen die bestand zijn tegen corrosie en voorzien van meerdere beschermingslagen tegen elektromagnetische interferentie. Dit zorgt ervoor dat al die krachtige componenten probleemloos met elkaar kunnen communiceren zonder signaalproblemen. Aangezien elektrische auto's steeds vaker overstappen op gecentraliseerde bedradingssystemen, is het logisch om standaardconnectoren te gebruiken, omdat dit eenvoudigere upgrades in de toekomst mogelijk maakt. Monteurs kunnen onderdelen snel vervangen, bijvoorbeeld voor supersnelle laadstations of zelfs systemen die energie van de auto terug naar het elektriciteitsnet laten stromen tijdens piekbelasting.

Een groot probleem waarmee ingenieurs te maken hebben, is het vinden van het juiste evenwicht tussen het klein genoeg maken van onderdelen en tegelijkertijd zorgen dat warmte voldoende kan ontsnappen. Wanneer connectoren niet goed zijn vervaardigd, kunnen ze de elektrische weerstand verhogen met ongeveer 40% bij continu gebruik op temperaturen rond de 120 graden Celsius. Uit industriegegevens blijkt dat ongeveer een derde van alle thermische problemen in elektrische voertuigen te wijten is aan slechte terminalpressingen of isolatie die ergens versleten is. Daarom is het zo belangrijk dat de productie van deze componenten perfect wordt uitgevoerd. Het oplossen van dit soort problemen betekent dat hoogspanningsconnectoren essentiële onderdelen worden voor een betrouwbare stroomverdeling in de huidige elektrische auto's.

Essentiële ontwerpkenmerken voor prestaties en bescherming

Terminals en elektrische geleidbaarheid in hoogvermogen EV-connectoren

De connectoren die worden gebruikt voor elektrische voertuigen met hoog vermogen zijn gebaseerd op precisie-uiteinden vervaardigd uit speciale koperlegeringen zoals C19010 of C18150. Deze materialen bieden een goede balans tussen uitstekende elektrische prestaties, meestal rond 30 tot 60 MS/m geleidbaarheid, en toch voldoende mechanische sterkte. Wat ze onderscheidt, is hun vermogen om de contactweerstand onder 2 milliohm te houden, zelfs bij continue stromen van meer dan 300 ampère. Om oxidatieproblemen te bestrijden, met name in vochtige omgevingen, brengen fabrikanten vaak elektrolytisch aangebrachte tin- of zilvercoatings aan. Deze eenvoudige maatregel draagt sterk bij aan het behoud van betrouwbare geleiding, ondanks uitdagende weersomstandigheden die anders de prestaties op termijn zouden verlagen.

| Materiaal | Geleidbaarheid (MS/m) | Treksterkte (MPa) | Gebruiksgeval |

|---|---|---|---|

| Pure Koper | 58 | 210 | Acculinks met lage trillingen |

| C18150 Chroomkoper | 46 | 480 | Oplaadpoorten voor hoge belasting |

| Aluminium 6061 | 35 | 290 | Lichte kabelschoenen |

EMI-afscherming voor signaalinhoud en systeemstabiliteit

Ongeveer 78% van de elektrische problemen in elektrische voertuigen komt volgens het rapport van SAE International uit 2022 eigenlijk neer op elektromagnetische interferentie. Om te vechten tegen EMI is wat wordt genoemd meervoudige afschermlaagtechnologie nodig. Dit omvat meestal koperen gevlechten die zijn bekleed met nikkel en een bedekkingsoppervlakte van minimaal ongeveer 85% vereisen, samen met speciale ferrietkernen. Deze materialen werken samen om ongewenste ruisignalen te verminderen met tussen de 40 en 60 decibel, gezien binnen frequentiebereiken van ongeveer 10 miljoen hertz tot wel 1 miljard hertz. Voor de connectoren zelf kiezen fabrikanten vaak voor behuizingen gemaakt van gemetalliseerde kunststoffen of ze integreren geleidende afdichtingen in hun ontwerp. Het resultaat is wat ingenieurs het Faradaycage-effect noemen, waarbij deze componenten als barrières fungeren die belangrijke onderdelen zoals CAN-busnetwerken en stroomkringen beschermen tegen verstoring door nabijgelegen elektrische signalen.

Afdichting en binnendringingsbescherming (IP67, IP6K9K) voor extreme omgevingen

EV-connectoren weerstaan extreme omgevingsomstandigheden — waaronder wegspat, stof en temperaturen van -40°C tot 150°C — dankzij drievoudige afdichtstrategieën:

- Primaire afdichting : Siliconen omhulsel verbindt behuizing met kabel, gevalideerd via 1.500 thermische cycli

- Secundaire Sluiting : Geëxtrudeerde EPDM-dichtingen met <15% compressieverval zorgen voor naleving van IP6K9K, bestand tegen waterstralen van 100 bar bij 80°C

- Tertiaire afdichting : PTFE-gecoate terminalinterfaces blokkeren capillaire waterbinnendringing

Connectoren met IP67-classificatie voorkomen het binnendringen van 99,9% van deeltjes van 75 μm, terwijl IP6K9K-varianten bestand zijn tegen hogedrukreiniging — essentieel voor onderaan het voertuig gemonteerde laadpalen.

Veiligheid, betrouwbaarheid en mechanische zekerheid in connectorsystemen

Hoogspanningsinterlocklus (HVIL) en systeemveiligheidsprotocollen

EV-connectoren zijn uitgerust met een high-voltage interlock loop (HVIL)-systeem dat de verbindingintegriteit in real time bewaakt en de stroom binnen minder dan 100 ms onderbreekt bij loskoppeling. Dit veiligheidsmechanisme voorkomt onbedoelde blootstelling aan onder spanning staande aansluitingen en voldoet aan wereldwijde EV-veiligheidsnormen die snelle foutrespons vereisen.

Voorkomen van elektrische overslag en waarborgen van veilige ontkoppeling

Tweevoudige vergrendelingsmechanismen en gasdichte terminalontwerpen verkleinen het risico op overslag in systemen van 800V en hoger. Bedekking met zilver-nikkel behoudt een stabiele geleidbaarheid gedurende meer dan 50.000 koppelcycli, terwijl schuine invoegpaden gedeeltelijke koppeling uitsluiten — een van de belangrijkste oorzaken van isolatieverlies.

Connector Position Assurance (CPA) en robuuste vergrendelingsmechanismen

CPA-systemen bieden tactiele feedback en trillingsbestendige secundaire vergrendelingen, die bestand zijn tegen mechanische schokken van 15G zonder loskoppeling. Omhulde roestvrijstalen sluitingen overschrijden de eisen voor automotive duurzaamheid, waardoor een ononderbroken stroomtoevoer wordt gegarandeerd in batterij- en aandrijflijntoepassingen.

Kwaliteit van terminalcrimping en betrouwbaarheid van verbinding op lange termijn

Geautomatiseerde crimpprocessen realiseren minder dan 5% variatie in compressie, waardoor microgaten worden geëlimineerd die leiden tot frettingcorrosie. Goudplated terminals gecombineerd met hydrofobe afdichtingen verkleinen vochtgerelateerde degradatie aanzienlijk, een factor in 18% van de veldfouten volgens elektrificatiestudies uit 2023.

Duurzaamheid onder extreme omstandigheden: temperatuur, trillingen en spanning

Thermisch beheer en bedrijfstemperatuurbereiken

Hogespannings-EV-connectoren functioneren betrouwbaar van -40°C tot 125°C, voldoen aan de thermische specificaties van Mil-STD-810H 2023. Geavanceerde ontwerpen maken gebruik van hittebestendige thermoplasten zoals polyfenyleensulfide (PPS) en geïntegreerde koelinterfaces om warmte af te voeren van accu's en vermogenelektronica. Effectief thermisch beheer voorkomt weerstands pieken die de efficiëntie in extreme klimaten in gevaar brengen.

Trillingsweerstand en mechanische duurzaamheid in dynamische omgevingen

Connectoren moeten trillingen veroorzaakt door de weg boven de 30G RMS kunnen weerstaan. Antiresonante kenmerken — zoals siliconenrubber dempingsplaten en spanningsontlastingsboots — gecombineerd met IP6K9K-afgedichte behuizingen, voorkomen frettingcorrosie en houden het contactweerstand onder 1 mΩ na meer dan 5.000 uur gesimuleerde off-roadtesten. Deze verbeteringen zorgen voor een constante stroomtoevoer ondanks continue mechanische belasting.

Vergrendelingsmechanismen ontworpen voor continue operationele belasting

Secundaire vergrendelingssystemen (CPA) met roestvrijstalen verbindingsstukken behouden een retentiekracht van 50N gedurende meer dan 500 koppelingscycli. Geïnjecteerde connectoren met glasvezelversterkte behuizingen weerstaan torsievorming, wat cruciaal is voor DC-snel-laadpoorten die vaak worden aangesloten. Deze robuustheid voorkomt onbedoelde loskoppelingen onder belasting van 800V/500A en voldoet aan de ISO 20653-normen voor trillingsweerstand.

Toepassingen en toekomstige trends in hoogspannings-EV-connector technologie

Integratie in accupacks, laadsystemen en vermogenelektronica

Hoge-spanningsconnectors fungeren in wezen als de aansluitpunten tussen batterijen, laadpoorten en al die elektronische onderdelen die elektrische auto's in beweging houden. Als we kijken naar de markttrends, dan zou het bedrijf rond deze connectors ook serieus moeten groeien. We spreken hier over een stijging van ongeveer 1,7 miljard dollar in 2022 naar bijna 3,5 miljard dollar in 2029, naarmate steeds meer mensen overstappen op elektrische voertuigen. Autofabrikanten zijn momenteel al bezig met nieuwere technologieplatforms die 800-volt systemen hanteren, en er zijn zelfs prototypes in 2025 gepland die componenten kunnen aansturen met een spanning van 1.000 volt. Voor de praktijk betekent dit dat verschillende delen van het elektrische systeem van de auto veel beter met elkaar kunnen communiceren, wat helpt om de toenemende eis van sneller laden en verbeterde prestaties van het voertuig tegemoet te komen.

Vereisten voor vermogen per component: Opladers aan boord, gelijkstroom-omzetters en meer

Ontladers aan boord vereisen connectoren die geschikt zijn voor 7–22 kW AC-laden, terwijl DC-snellaadsystemen componenten nodig hebben die in staat zijn om 150–350 kW te verwerken. DC/DC-converters zijn afhankelijk van connectoren die stabiliteit behouden onder wisselende belastingen tot 300 ampère, wat zorgt voor betrouwbare spanningsregulatie binnen de elektrische architectuur van het voertuig.

Casus: Implementatie van hoogvermogenconnectoren in een toonaangevend EV-platform

Een analyse uit 2024 toonde aan dat 28% van de nieuwe EV-modellen 800V-klaar connectoren heeft (Future Market Insights, 2024). Een fabrikant bereikte een vermindering van 15% in laadtijd door geoptimaliseerd connectorontwerp, wat verbeterd thermisch beheer en een stijging van 20% in vermogensdichtheid ten opzichte van eerdere generaties aantoont.

Trends van de volgende generatie: miniaturisering, hogere vermogensdichtheid en integratie van slim laden

Nieuwe ontwerpen richten zich op miniaturisering zonder de stroomcapaciteit te verliezen — prototypen tonen een 30% kleinere afmeting in vergelijking met modellen uit 2023. Geïntegreerde slimme sensoren maken real-time bewaking van temperatuur en verbindingintegriteit mogelijk, wat de weg effent voor voorspellend onderhoud en verbeterde systeemdiagnose in EV's van de volgende generatie.

Veelgestelde Vragen

-

Wat is de rol van hoogspanningsconnectors in elektrische voertuigen?

Hoogspanningsconnectors zijn cruciaal voor het efficiënt verdelen van stroom over de systemen van het elektrische voertuig, inclusief accupakketten en motoren. Ze beheren hoge stroomsterktes terwijl ze energieverliezen minimaliseren en oververhitting voorkomen.

-

Waarom is EMI-afscherming belangrijk in EV-connectors?

EMI-afscherming is essentieel om de elektronische systemen van het voertuig te beschermen tegen elektromagnetische interferentie, en zorgt ervoor dat communicatie tussen componenten soepel verloopt zonder signaalonderbreking.

-

Welke belangrijke materialen worden gebruikt in hoogvermogen EV-connectors?

Veelgebruikte materialen zijn speciale koperlegeringen zoals C19010 en C18150 vanwege hun evenwicht tussen elektrische geleidbaarheid en mechanische sterkte, samen met geavanceerde coatings om oxidatie te voorkomen.

-

Hoe omgaan EV-connectoren met extreme omgevingsomstandigheden?

EV-connectoren gebruiken drievoudige afdichtingsstrategieën en duurzame materialen om bestand te zijn tegen wegsproeiing, stof en extreme temperaturen, en behouden zo hun functionaliteit in uitdagende omgevingen.

-

Welke toekomstige trends komen er naar voren in high-voltage EV-connector technologie?

Trends zijn onder andere miniaturisering zonder verlies van capaciteit, hogere vermogensdichtheid en integratie van slimme oplaadfuncties voor real-time monitoring en voorspellend onderhoud.

Inhoudsopgave

- Inzicht in hoogspannings-EV-connectoren en hun rol in energiesystemen

- Essentiële ontwerpkenmerken voor prestaties en bescherming

- Veiligheid, betrouwbaarheid en mechanische zekerheid in connectorsystemen

- Duurzaamheid onder extreme omstandigheden: temperatuur, trillingen en spanning

-

Toepassingen en toekomstige trends in hoogspannings-EV-connector technologie

- Integratie in accupacks, laadsystemen en vermogenelektronica

- Vereisten voor vermogen per component: Opladers aan boord, gelijkstroom-omzetters en meer

- Casus: Implementatie van hoogvermogenconnectoren in een toonaangevend EV-platform

- Trends van de volgende generatie: miniaturisering, hogere vermogensdichtheid en integratie van slim laden

- Veelgestelde Vragen