Forståelse av høyvoltsstekere og globale EV-ladestandarder

Rollen til høyvoltsstekere i elektriske kjøretøy

Høyspenningskoblinger i området fra 16 A til 350 A har en sentral rolle for effektiv kraftoverføring mellom ladeinnretninger for elbiler og bilens batteri. Når systemer opererer med spenninger opptil 800 volt, ser vi betydelige reduksjoner i energitap under overføring, omtrent 30 til kanskje hele 50 prosent bedre enn lavere spenningssystemer klarer. Dette betyr at kjøretøy kan lades mye raskere uten at oppvarming blir et problem. I praktiske anvendelser viser studier av disse høyere spenningssystemene at det er mulig å nå 350 kilowatt ladestrøm med 800 V-arkitektur. En slik hastighet er svært viktig for bedrifter som driver store flåter, der det å være klare til å dra ut igjen på veien innen tjue minutter eller så, betyr alt operativt sett.

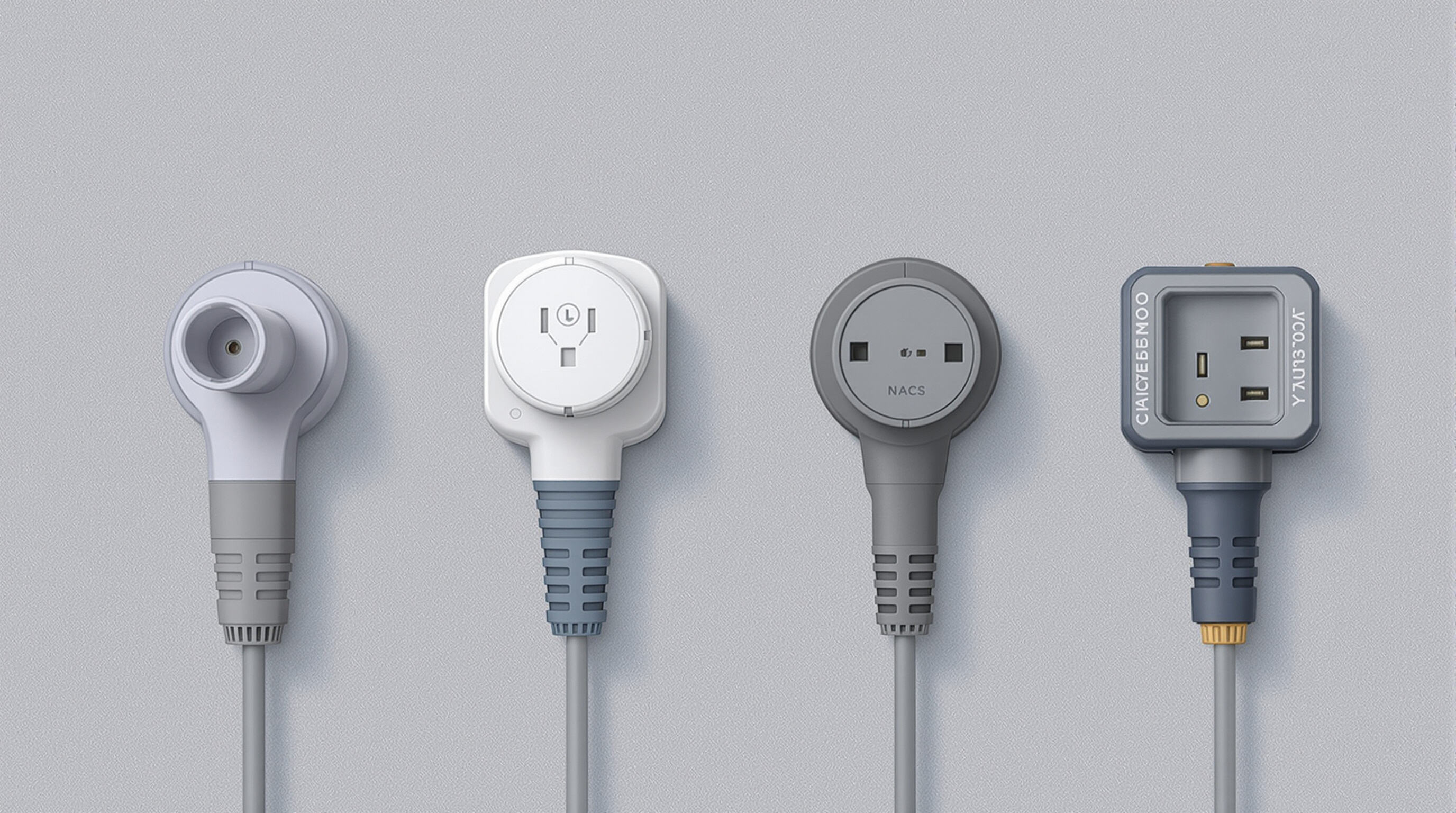

Sammenlignende analyse av globale DC hurtigladepluggstandarder (CCS, CHAdeMO, GB/T, NACS)

Fire typer plugg dominerer DC hurtiglading:

| Standard | Maks spenning | Toppstrøm | Regionalt oppnåmmelse |

|---|---|---|---|

| CCS | 1000V | 500A | Nord-Amerika/EU |

| CHAdeMO | 1000V | 400A | Japan |

| GB/T | 1500V | 600A | Kina |

| NACS | 1000V | 500A | Nord-Amerika |

En 2024-studie i Energiomforming og -styring fremhever CCS og NACS som de eneste standardene som nativt støtter bil-til-nett (V2G) toveis lading.

Spennings- og strømspesifikasjoner for ulike ladestandarder

De fleste kontakter opererer ved 400 V, 800 V, med avanserte ladere som Huaweis 600 kW-system som går opp til 1500 V. Strømstyrker påvirker ladefart direkte:

- 150 A @ 400 V = 60 kW (typisk urban DC-lader)

- 350 A @ 800 V = 280 kW (hurtiglading langs motorveier)

- 500 A @ 1000 V = 500 kW (tungviktstrukkstasjoner)

Høyere strømmer krever aktiv væskekjøling i kontakter – en funksjon som nå er obligatorisk i SAE J3271-sertifiserte design.

Fra vekselstrøm til likestrøm: Hvordan høyeffekt EV-ladeinfrastruktur støtter opptil 350 kW og mer

Ved å bytte fra tradisjonell vekselstrømslading (som har en maksimal kapasitet på rundt 22 kW) til likestrøms hurtiglading, kan strømmen gå direkte inn i batteriet uten først å gå gjennom de integrerte omformere. Se på dagens 350 kW-ladestasjoner – de bruker nå silisiumkarbid-omformere, som oppnår omtrent 98,5 % effektivitet ved drift på 800 volt. Hva betyr dette? Bilførere kan få tilbake over 200 mil rekkevidde på bare ti minutters lading. Ettersom disse ladestasjonene fortsetter å vokse, forbereder de seg på den nye generasjonen 4C-rates batterier som kommer på markedet. Samtidig sørger produsentene for sikkerhet ved å følge ISO 6469-3-reglene når det gjelder isolasjonsmotstandskrav på over 1 gigohm og passende berøringsbeskyttelse.

Elektrisk ytelse for høyspenningsstikk: Strøm, effekt og effektivitet

Strømbæreevne for EV-kontakter i området 16 A, 350 A

Høyspenningsstikkene som brukes i elektriske kjøretøy må finne en nøyaktig balanse mellom å håndtere tilstrekkelig strøm og samtidig være sikre mot overoppheting. Disse tilkoblingene støtter alt fra de beskjedne 16 ampers hjemmeladestasjonene til de massive 350 amperes kommersielle DC hurtigladestasjoner vi ser på servicestasjoner. De ledende selskapene i bransjen har funnet ut hvordan man kan gjøre disse tilkoblingene mer effektive ved å bearbeide kontaktene av spesielle kobberlegeringer. Dette reduserer motstanden slik at de faktisk kan håndtere 350 ampere uten å miste mer enn omtrent 1,5 % av effekten underveis. Det som gjør dette systemet virkelig nyttig, er at det fungerer på tvers av ulike typer elbiler. Om noen kjører en liten bybil med et 40 kilowatt-timers batteri eller trenger noe større, som et langdistansekjøretøy med 200 kilowatt-timers kapasitet, tilpasser disse kontaktene seg behovet.

Elektriske egenskaper inkludert spenning, strøm og effektklassinger

Dagens elbil-kontakter fungerer innenfor et spenningsområde på omtrent 400 til 1 000 volt likestrøm, noe som betyr at de kan levere mellom 160 og 350 kilowatt under maksimal belastning. Ta for eksempel en kontakt med en ytelse på 350 ampere som opererer ved 800 volt – denne oppsettet gir omtrent 280 kilowatt effektutgang. En slik ytelse gjør at føreren kan få omtrent 200 kilometers rekkevidde ved å koble til i bare 15 minutter. Ifølge termiske analysestudier forblir væskekjølte versjoner av disse kontaktenes driftssikre uten problemer, selv når de utsettes for kontinuerlige ladesesjoner på 350 ampere. Komponentene opplever spenningsnivåer som holder seg godt under 5 prosent gjennom disse krevende scenariene.

Ladehastighet og rekkevidde per time under ulike belastninger

| Belastningssenario | Strøm (A) | Spenning (V) | Tilført rekkevidde/time |

|---|---|---|---|

| Urban lading | 32A | 400V | 50, 65 km |

| Hurtigladning på motorvei | 200A | 800V | 300, 350 km |

| Ekstra hurtig | 350A | 920V | 550, 600 km |

Yteevnebenchmark for koblinger fra SAE J1772 og IEC 62196 standarder

SAE J1772 i Nord-Amerika og IEC 62196 globalt setter minimumskrav til virkningsgrad på rundt 94 % for elbil-koblinger, uavhengig av temperaturforhold. Nylige tester viser at toppmodeller av 350A-koblinger faktisk oppnår omtrent 97 % virkningsgrad takket være flerlaget sølvplate og spesielt designede kontaktfjærer. Dette representerer en forbedring på ca. 6 % sammenlignet med eldre modeller på markedet. Forskjellen kan virke liten, men den fører også til reelle besparelser. Allerede i løpet av en halvtime lading reduseres energispill nok til å strømme omtrent tolv gjennomsnittlige husholdninger i samme periode.

Design og sikkerhetsfunksjoner for høyspenningskoblinger i elbilsapplikasjoner

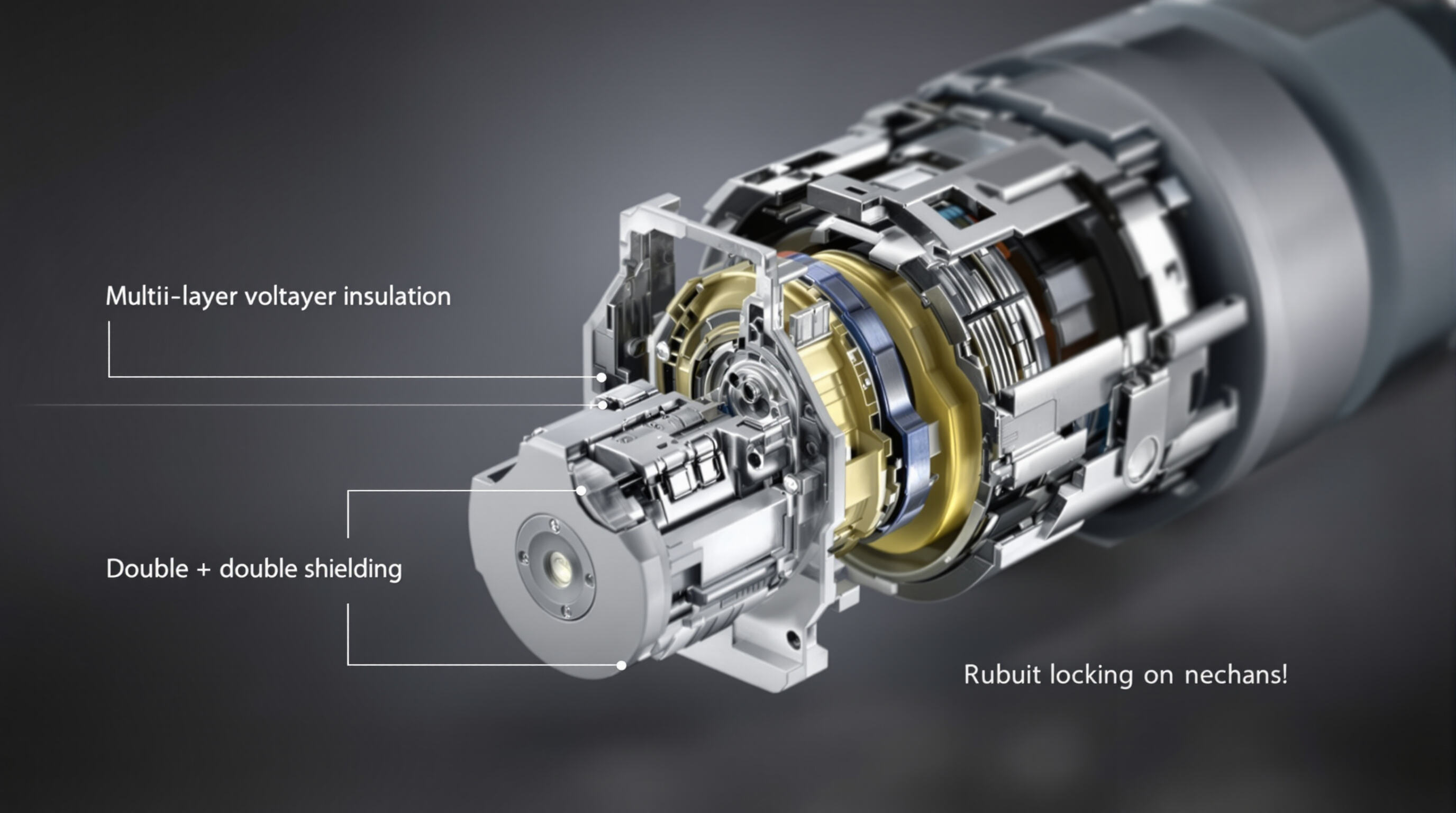

Isolasjon og skjerming for feilforebygging i høyspenningsystemer

Høyspenningsstekker bruker flerlagede isolasjonssystemer med materialer som kryssbundet polyetylen og fluorert etylenpropylen for å tåle over 1 000 volt. Dobbeltarmerte løsninger reduserer elektromagnetisk interferens med 72 % sammenlignet med enkeltlags løsninger. Disse systemene forhindrer lysbuer også ved belastninger på 350 A, noe som er avgjørende for å beskytte EVs batteristyringssystemer mot katastrofale feil.

Låse- og sperrer mekanismer for sikre tilkoblinger

MIL-STD-1344-kompatible kontakter bruker totrinns innkobling med <20 N innstikkskraft og >200 N holdestyrke. Fjærbelasted sekundærlås aktiveres automatisk når stekkeren er fullstendig satt inn, noe som reduserer tilkoblingsfeil med 41 % i automobilvalideringstesting. Dette oppfyller IP67- og IP6K9K-standarder for støv/vannresistens under ladeoperasjoner.

Holdbarhet under vibrasjoner og dynamiske kjøretøysforhold

Elbil-kontakter testes med omtrent 2,5 millioner innstikkssykler og 1 500 timer med vibrasjonsutsettelse i henhold til ISO 16750-3-standarder. Kontaktene er laget av spesielle berylliumkobber-legeringer som holder motstandsvariasjoner under 5 milliohm, selv ved akselerasjonssjokk på 25G. Tenk på hva som skjer når noen kjører over ujevne brosteinflater i motorveihastighet – det er grovt sett det disse komponentene utsettes for under testing. Produsenter utfører også termiske syklustester fra minus 40 grader celsius opp til pluss 150 grader for å sikre at materialene forblir stabile gjennom den forventede levetiden på 15 år som de fleste elbiler i dag har.

Case-studie: Termisk styring i avanserte NACS-kontakter under 350A utladning

En ledende elbilprodusents kontakter demonstrerer 58 % raskere varmeavgivelse enn tidligere design gjennom:

- Kobberterminaler med sølvplate og 95 % IACS-ledningsevne

- Integrerte NTC-termistorer som overvåker med ±1 °C nøyaktighet

- Hus fylt med aerogel som begrenser overflatetemperaturer til <65 °C ved kontinuerlig belastning på 350 A

Dette muliggjør 10-minutters ladecykler på 350 kW uten nedregulering, og opprettholder 98,3 % energioverføringseffektivitet i henhold til SAE J3271-standarder.

Systemintegrasjon og pålitelighet av høyspenningskoblinger i elbiler

Høyspenningsstekkerne utgjør de kritiske banene som muliggjør energioverføring mellom elbilens delsystemer. Deres sømløse integrasjon bestemmer både kjøretøyets ytelse og driftssikkerhet, og krever presisjonsutforming ved hver enkelt tilkobling.

Integrasjon av høyspenningskoblinger i batteri- og drivlinjesystemer

I moderne elektriske kjøretøy er batteripakker med spenning fra 400 volt til 800 volt koblet til invertere, motorer og varmesystemer via sterke tilkoblinger som håndterer strøm fra 16 ampere opp til 350 ampere. Den egentlige utfordringen kommer når disse delene må fortsette å lede strøm korrekt, selv ved plutselige temperaturforandringer som kan variere fra minus 40 grader celsius opp til 125 grader celsius. Ifølge forskning publisert i Automotive Engineering i fjor, starter nesten ni av ti problemer med batteristyringssystemer faktisk i selve tilkoblingene. Denne statistikken understreker hvor kritiske disse tilsynelatende små komponentene er for kjøretøyets totale ytelse.

Rolle i motordriv, ombordladere og DC-DC-omformere

Høyspenningskoblinger har tre hovedfunksjoner:

- Motorstyrere : Leverer 250A, 350A burst for akselerasjon samtidig som de motstår elektromagnetisk interferens

- Ombordladere : Muliggjør omforming fra vekselstrøm til likestrøm ved 240V, 500V med 95 % eller høyere effektivitet

- DC-DC-konvertere : Senk spenning for hjelpesystemer med <1 % spenningsfall

Innvirkning av tilkoplingspålitelighet på total ytelse og sikkerhet for elbiler

Ifølge data fra SAE-standardorganisasjonen forårsaker tilkoplingsproblemer rundt 74 % av all driftstopp i høyspenningssystemer i kommersielle elbiler. Når tilkoplingene ikke er satt sammen ordentlig innenfor deres toleranseområde på pluss eller minus 1 Newton kraft, øker kontaktmotstanden med omtrent 35 %. Denne økte motstanden fører til raskere termisk nedbrytning over tid. I lys av nyeste sikkerhetsforskning har ingeniører funnet ut at bedre designede HVIL-systemer (High Voltage Interlock Loops) reduserer farlige lysbuer under nøddisconnect-situasjoner med nesten to tredeler. Ettersom neste generasjon elbiler driver ladestrømmene mot 350 ampere, vender produsentene seg nå til innovative materialer som sølv-nikkel-kontakter og PTFE-isolering for å holde disse høyeffekt-systemene driftssikre under ekstreme forhold.

Fremtidige trender og standardiseringsutfordringer innen høyspenningssteknologi

DC hurtadeladningsstandarder for neste generasjon som støtter 350 A og mer

Elbilmarkedet beveger seg veldig raskt når det gjelder ladeteknologi disse dagene. Vi ser at DC hurtadeladere for neste generasjon sikter mot strømnivåer mellom 350 A og 500 A for å fungere sammen med de nye 800 volts batteriene. Noen studier fra bilteknikere viser at overgang til 800 volt reduserer ledervekt med omtrent 30 prosent og lar kjøretøy lade med opptil 350 kilowatt. Hvorfor er dette viktig? Når biler lades ekstremt raskt, oppstår det mindre varmeutvikling i de høyspente tilkoblingskontaktene. Dette løser faktisk et stort problem som har hindret at ladetidene kommer under 20 minutter. Produsenter er begeistret for dette, fordi kortere ladingstid betyr fornøyde kunder som må vente mindre på ladestasjoner.

Ekstra-hurtige ladestasjonsnett og avanserte kontaktermaterialer

Nye 800V-ladestasjoner krever kontakter med 95 mm² tverrsnitt av kobberledere for å trygt håndtere kontinuerlige belastninger på over 300A. Produsenter benytter nå hybridkompositter av termoplast og elastomer for isolasjon, som tåler varige temperaturer opp til 150°C uten å miste mekanisk fleksibilitet.

Tilpasse utviklingen av kontakter til evoluerende batteriteknologier

Med batterikapasiteter som overstiger 120 kWh i modeller fra 2024, krever høyspenningsstekker nå dielektriske styrker på 1500V for å kunne brukes sammen med neste generasjons invertere basert på silisiumkarbid. Dette er i tråd med batteriinnovasjoner som strukturelle cell-to-pack-arkitekturer, der kontakter også fungerer som bærende konstruksjonsdeler i kjøretøyrammen.

Globale kompatibilitetsutfordringer og presset for standardisering (CCS mot NACS)

De konkurrerende CCS- og NACS-stikkontaktstandardene skaper kompatibilitetsutfordringer, spesielt i elbil-logistikk på tvers av kontinenter. Bransjedata viser regionale forskjeller, CCS dominerer 76 % av installasjonene i Europa, mens NACS har 60 % andel i Nord-Amerika. Denne fragmenteringen hemmer skalaøkonomier, og fører til 15–20 % høyere produksjonskostnader for tilkoblingskontakter i områder med dobbel standard.

Vanlegaste spørsmål (FAQ)

Hva er betydningen av høyspenningskabler i elbiler?

Høyspenningskabler i elektriske kjøretøy muliggjør effektiv effektoverføring mellom lade stasjoner og kjøretøybatterier, og støtter hurtiglading og forbedret kjøretøy ytelse.

Hvordan varierer de globale ladestander for ladeplugg?

Globale DC hurtiglade standarder som CCS, CHAdeMO, GB/T og NACS skiller seg fra hverandre i spenning, strømverdier og regional aksept, noe som påvirker kompatibilitet og ladeeffektivitet.

Hva rolle spiller væskekjøling i elbil-tilkoblinger?

Væskekjøling i høystrømskoble er avgjørende for å opprettholde trygge temperaturer og forhindre overoppheting, noe som er nødvendig for konsekvent ytelse i hurtigladingssituasjoner.

Hvordan har utviklinger i ladingsteknologi nytteverdi for elbilbrukere?

Utviklinger som høyere spenningssystemer og forbedrede kobbledesign gjør det mulig med raskere lading, økt rekkevidde per opplading og bedre sikkerhetsfunksjoner i elbiler.

Hva er utfordringene ved å oppnå global standardisering innen elbilsteknologi for stikkontakter?

Standardiseringsutfordringer oppstår på grunn av ulike regionale standarder som CCS og NACS, noe som påvirker kompatibilitet, produksjonskostnader og tverrkontinentale logistikkløsninger for elbiler.

Innholdsfortegnelse

- Forståelse av høyvoltsstekere og globale EV-ladestandarder

- Elektrisk ytelse for høyspenningsstikk: Strøm, effekt og effektivitet

- Design og sikkerhetsfunksjoner for høyspenningskoblinger i elbilsapplikasjoner

- Systemintegrasjon og pålitelighet av høyspenningskoblinger i elbiler

- Fremtidige trender og standardiseringsutfordringer innen høyspenningssteknologi

-

Vanlegaste spørsmål (FAQ)

- Hva er betydningen av høyspenningskabler i elbiler?

- Hvordan varierer de globale ladestander for ladeplugg?

- Hva rolle spiller væskekjøling i elbil-tilkoblinger?

- Hvordan har utviklinger i ladingsteknologi nytteverdi for elbilbrukere?

- Hva er utfordringene ved å oppnå global standardisering innen elbilsteknologi for stikkontakter?