Zrozumienie wtyków wysokiego napięcia i globalnych standardów ładowania pojazdów elektrycznych

Rola złącz wysokiego napięcia w pojazdach elektrycznych

Złącza wysokiego napięcia w zakresie od 16 A do 350 A odgrywają kluczową rolę w efektywnym przesyłaniu energii między stacjami ładowania pojazdów elektrycznych a akumulatorami samochodowymi. Gdy systemy pracują przy napięciach sięgających nawet 800 V, obserwuje się znaczne zmniejszenie strat energetycznych podczas transmisji, o około 30 a nawet do 50 procent lepiej niż w przypadku systemów o niższym napięciu. Oznacza to, że pojazdy mogą się ładować znacznie szybciej, bez ryzyka powstania problemów z przegrzewaniem. Analizy rzeczywistych zastosowań wyższych napięć wskazują, że osiągnięcie mocy ładowania na poziomie 350 kW staje się możliwe przy architekturze 800 V. Taka prędkość ma ogromne znaczenie dla firm zarządzających dużymi flotami pojazdów, gdzie powrót na drogę po około dwudziestu minutach decyduje o efektywności operacyjnej.

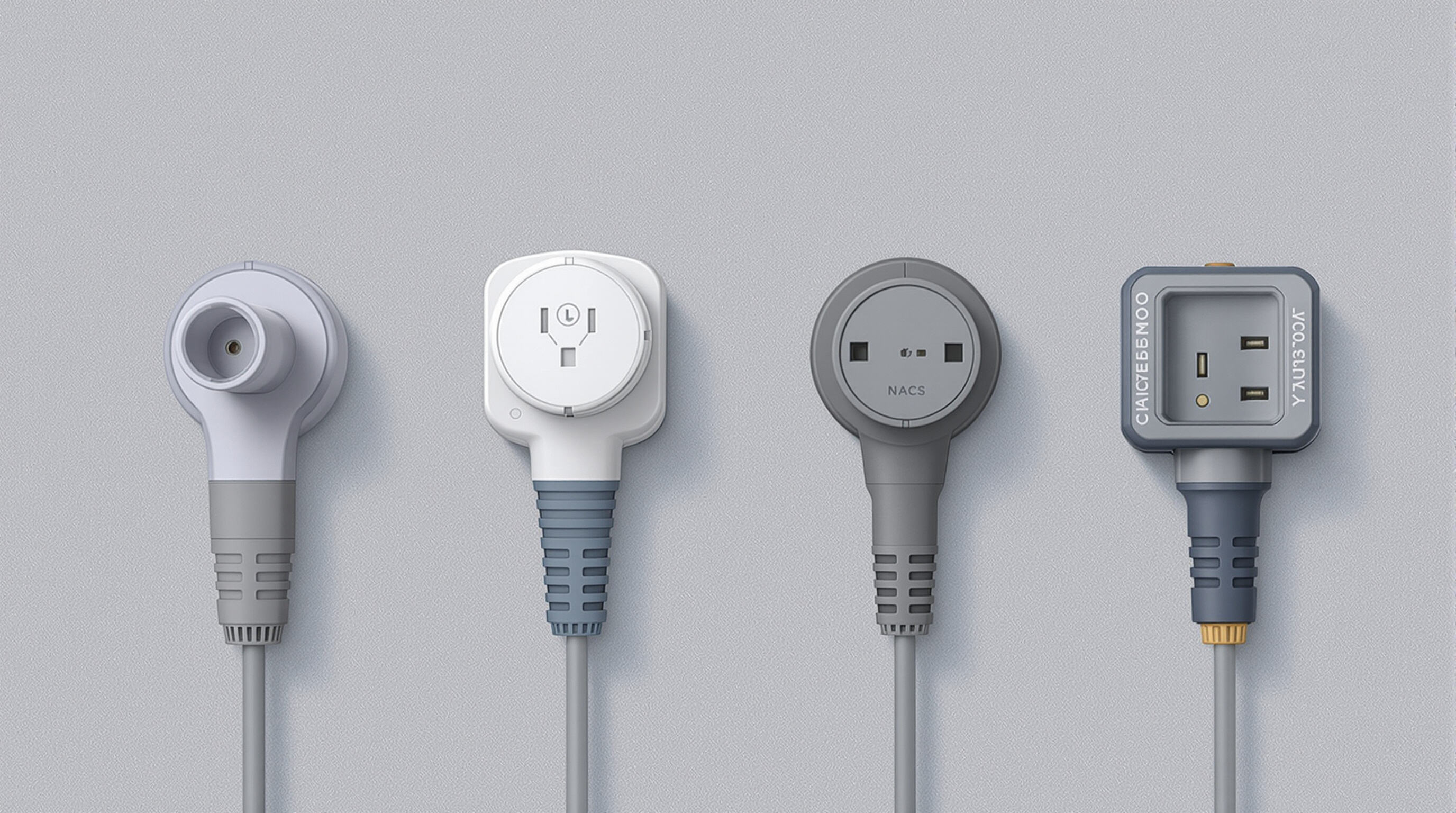

Porównawcza analiza globalnych standardów wtyków do szybkiego ładowania prądem stałym (CCS, CHAdeMO, GB/T, NACS)

Cztery typy wtyków dominują na rynku szybkiego ładowania prądem stałym:

| Standard | Maksymalne napięcie | Prąd szczytowy | Regionalne przyjęcie |

|---|---|---|---|

| Ccs | 1000V | 500a | Ameryka Północna/EU |

| CHAdeMO | 1000V | 400A | Japonia |

| GB/T | 1500 V | 600a | Chiny |

| NACS | 1000V | 500a | Ameryka Północna |

Badanie z 2024 roku w Konwersja energii i zarządzanie nią podkreśla CCS i NACS jako jedyne standardy natywnie obsługujące dwukierunkowe ładowanie pojazd-sieć (V2G).

Napięcie i parametry prądowe różnych standardów ładowania

Większość konektorów działa przy napięciu 400 V, 800 V, zaawansowane ładowarki, takie jak 600 kW system firmy Huawei, osiągają nawet 1500 V. Wartości prądu bezpośrednio wpływają na szybkość ładowania:

- 150 A przy 400 V = 60 kW (typowa stacja ładowania DC w mieście)

- 350 A przy 800 V = 280 kW (szybkie ładowanie na trasach międzymiastowych)

- 500 A przy 1000 V = 500 kW (stacje do ładowania pojazdów ciężarowych)

Wyższe natężenia prądu wymagają aktywnego chłodzenia cieczowego konektorów — funkcja ta jest obecnie obowiązkowa w projektach certyfikowanych zgodnie z normą SAE J3271.

Od prądu przemiennego do stałego: jak infrastruktura wysokomocowego ładowania pojazdów elektrycznych obsługuje do 350 kW i więcej

Przejście z tradycyjnego ładowania prądem przemiennym (AC), które osiąga maksymalnie około 22 kW, na szybkie ładowanie prądem stałym (DC) pozwala wprowadzać energię elektryczną bezpośrednio do baterii, pomijając wbudowane konwertery. Współczesne stacje o mocy 350 kW wykorzystują już falowniki z węglikiem krzemu, osiągające sprawność rzędu 98,5% przy napięciu 800 woltów. Co to oznacza? Kierowcy mogą odzyskać ponad 200 mil zasięgu w zaledwie dziesięć minut ładowania. W miarę jak rosną sieci ładowania, przygotowują się również na nową generację baterii dostępnych na rynku o współczynniku ładowania 4C. Jednocześnie producenci dbają o bezpieczeństwo, przestrzegając norm ISO 6469-3 dotyczących wymagań dotyczących rezystancji izolacji powyżej 1 gigooma oraz odpowiednich środków ochrony przed dotykiem.

Właściwości elektryczne wtyków wysokiego napięcia: prąd, moc i sprawność

Pojemność prądowa konektorów EV w zakresie 16 A, 350 A

Wysokonapięciowe wtyki stosowane w pojazdach elektrycznych muszą zachować delikatny balans między przewodzeniem wystarczającej ilości prądu a zapewnieniem bezpieczeństwa przed przegrzaniem. Te złącza obsługują wszystko – od skromnych domowych ładowarek mieszkalnych o mocy 16 A po ogromne stacje szybkiego ładowania prądem stałym o mocy 350 A, które można znaleźć na stacjach serwisowych. Najlepsze firmy na rynku opanowały już sposób na poprawę działania tych połączeń dzięki precyzyjnemu obrabianiu złącz ze specjalnych stopów miedzi. To zmniejsza opór, umożliwiając przewodzenie nawet 350 A przy stratach mocy nieprzekraczających około 1,5%. Co czyni cały system szczególnie użytecznym, to jego uniwersalność w różnych typach samochodów elektrycznych. Niezależnie od tego, czy ktoś jeździ małym samochodem miejskim z akumulatorem o pojemności 40 kWh, czy potrzebuje większego pojazdu dalekobieżnego z baterią 200 kWh, te złącza dostosowują się do aktualnych potrzeb.

Właściwości elektryczne, w tym napięcie, natężenie prądu i moce znamionowe

Obecne złącza pojazdów elektrycznych działają w zakresie napięć od około 400 do 1 000 woltów prądu stałego, co oznacza, że mogą dostarczać od 160 do 350 kilowatów mocy pod maksymalnym obciążeniem. Weźmy na przykład złącze o natężeniu 350 amperów pracujące przy 800 woltach – taki układ generuje około 280 kilowatów mocy. Taka wydajność pozwala kierowcom uzyskać około 200 kilometrów zasięgu już po 15 minutach ładowania. Zgodnie z badaniami analizy termicznej, wersje tych złącz chłodzone cieczą pozostają sprawne i bezproblemowe nawet podczas ciągłego ładowania przy 350 amperach. Komponenty są narażone na obciążenia, których poziom utrzymuje się wyraźnie poniżej 5 procent w trakcie tych wymagających scenariuszy.

Prędkość ładowania i zasięg na godzinę przy różnych obciążeniach

| Scenariusz obciążenia | Prąd (A) | Napięcie (V) | Dodany zasięg/godzina |

|---|---|---|---|

| Ładowanie miejskie | 32A | 400V | 50, 65 km |

| Szybkie na autostradzie | 200A | 800V | 300, 350 km |

| Bardzo szybkie | 350A | 920V | 550, 600 km |

Ocena wydajności konektorów zgodnie ze standardami SAE J1772 i IEC 62196

SAE J1772 w Ameryce Północnej oraz IEC 62196 na całym świecie określają minimalne wymagania dotyczące wydajności na poziomie około 94% dla konektorów pojazdów elektrycznych, niezależnie od warunków temperaturowych. Ostatnie testy wskazują, że najlepsze modele konektorów 350A osiągają wydajność rzędu 97% dzięki wielowarstwowej powłoce srebrnej i specjalnie zaprojektowanym sprężynom stykowym. Oznacza to poprawę o około 6% w porównaniu do starszych modeli dostępnych na rynku. Różnica może wydawać się niewielka, ale przekłada się na rzeczywiste oszczędności. Podczas zaledwie pół godziny ładowania te ulepszone konektory zmniejszają straty energii w takim stopniu, że zaoszczędzoną energię można wykorzystać do zasilania około dwunastu średniej wielkości gospodarstw domowych przez ten okres.

Projekt i cechy bezpieczeństwa wysokonapięciowych konektorów w zastosowaniach EV

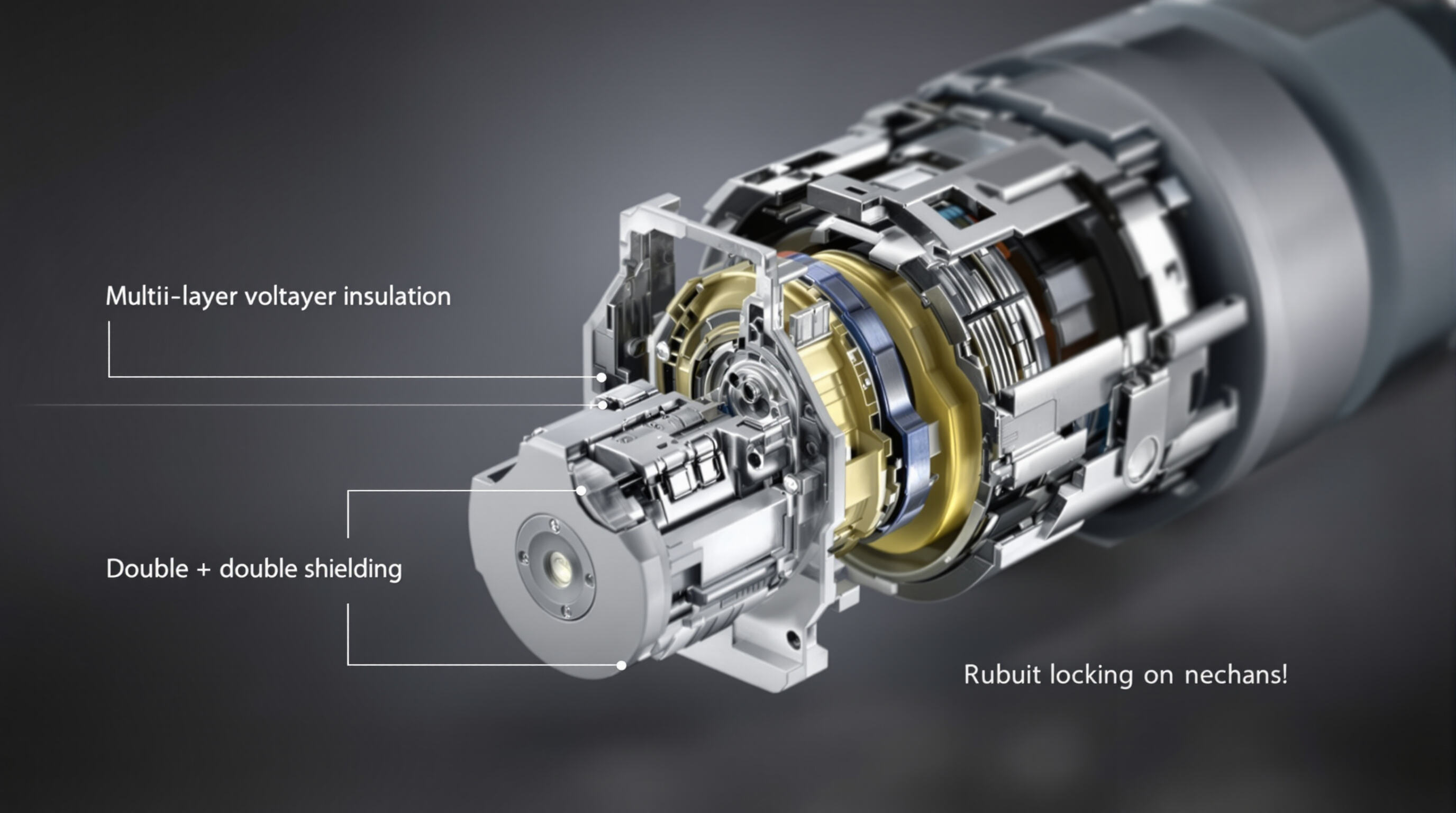

Izolacja i ekranowanie w celu zapobiegania uszkodzeniom w systemach wysokiego napięcia

Wtyki wysokiego napięcia wykorzystują wielowarstwowe systemy izolacji z materiałów takich jak polietylen sieciowany i fluorowany propylen etylenowy, aby wytrzymać ponad 1000 woltów. Konstrukcje z podwójnym ekranowaniem zmniejszają zakłócenia elektromagnetyczne o 72% w porównaniu z rozwiązaniami jednowarstwowymi. Te systemy zapobiegają uszkodzeniom łukowym nawet przy obciążeniach 350 A, co jest kluczowe dla ochrony systemów zarządzania baterią pojazdów elektrycznych przed katastrofalnymi awariami.

Mechanizmy zatrzaskowe i blokujące dla bezpiecznych połączeń

Złącza zgodne z normą MIL-STD-1344 wykorzystują dwustopniowe zatrzaskiwanie z siłą sprzęgania mniejszą niż 20 N i siłą utrzymania większą niż 200 N. Sprężynowe wtórne zamki automatycznie uruchamiają się po pełnym osadzeniu wtyku, zmniejszając błędy podłączenia o 41% podczas testów weryfikacyjnych w przemyśle motoryzacyjnym. To rozwiązanie spełnia normy IP67 oraz IP6K9K dotyczące odporności na pył/wodę podczas operacji ładowania.

Trwałość w warunkach drgań i dynamicznych warunków jazdy

Złączki pojazdów elektrycznych są testowane pod kątem około 2,5 miliona cykli wstawiania i przez 1500 godzin ulegają wibracjom zgodnie ze standardem ISO 16750-3. Same styki wykonane są ze specjalnych stopów miedzi berylowej, które utrzymują wahania oporu poniżej 5 miliohmów, nawet przy oddziaływaniu uderzeń o przyspieszeniu 25G. Pomyśl, co się dzieje, gdy ktoś jedzie autostradą po tych okropnych bruku – dokładnie to samo komponenty przechodzą podczas testów. Producenci przeprowadzają również testy cyklingu termicznego od minus 40 stopni Celsjusza aż do plus 150 stopni, aby upewnić się, że materiały pozostają stabilne przez cały przewidywany 15-letni okres użytkowania większości obecnie jeżdżących EV.

Studium przypadku: Zarządzanie temperaturą zaawansowanych złącz NACS podczas rozładowania 350A

Złączki wiodącego producenta EV wykazują 58% szybsze odprowadzanie ciepła niż poprzednie konstrukcje dzięki:

- Złoczone końcówki miedziane o przewodności 95% IACS

- Zintegrowane termistory NTC monitorujące z dokładnością ±1°C

- Obudowy wypełnione aerogelem, ograniczające temperatury powierzchniowe do <65°C przy ciągłym obciążeniu 350A

To umożliwia cykle ładowania 350 kW przez 10 minut bez obniżania mocy, utrzymując sprawność przekazywania energii na poziomie 98,3% zgodnie z normami SAE J3271.

Integracja i niezawodność złącz wysokonapięciowych w pojazdach elektrycznych (EV)

Wtyki wysokonapięciowe tworzą kluczowe ścieżki umożliwiające przesył energii pomiędzy podsystemami pojazdów elektrycznych. Ich bezproblemowa integracja decyduje zarówno o wydajności, jak i bezpieczeństwie pracy pojazdu, wymagając precyzyjnego inżynierii na każdym interfejsie.

Integracja złącz wysokonapięciowych w systemach akumulatorów i napędowych

W nowoczesnych pojazdach elektrycznych pakiety akumulatorów o napięciu od 400 do 800 woltów są podłączone do falowników, silników i systemów termicznych za pośrednictwem mocnych złącz, które przewodzą prąd o natężeniu od 16 do 350 amperów. Prawdziwe wyzwanie pojawia się, gdy te elementy muszą nadal poprawnie przewodzić prąd mimo nagłych zmian temperatur, które mogą wahać się od minus 40 stopni Celsjusza do 125 stopni Celsjusza. Zgodnie z badaniami opublikowanymi w czasopiśmie Automotive Engineering w zeszłym roku, niemal dziewięć na dziesięć problemów z systemami zarządzania baterią faktycznie zaczyna się od samych złącz. Ta statystyka wyraźnie podkreśla, jak kluczowe są te pozornie małe komponenty dla ogólnego działania pojazdu.

Rola w napędach silników, ładowarkach pokładowych i przetwornicach DC-DC

Złącza wysokonapięciowe pełnią trzy podstawowe funkcje:

- Napędy silnikowe : Dostarczają impulsy 250 A, 350 A podczas przyspieszania, jednocześnie odpierając zakłócenia elektromagnetyczne

- Ładowarki pokładowe : Ułatwiają konwersję prądu przemiennego na stały przy napięciu 240 V, 500 V z wydajnością powyżej 95%

- Przetwory prądu stałego : Obniżenie napięć dla systemów pomocniczych z opadem napięcia <1%

Wpływ niezawodności złącz na ogólną wydajność i bezpieczeństwo pojazdów elektrycznych

Zgodnie z danymi organizacji standardów SAE, problemy ze złączami powodują około 74% wszystkich przestojów systemów wysokiego napięcia w komercyjnych pojazdach elektrycznych. Gdy złącza nie są prawidłowo połączone w zakresie ich tolerancji wynoszącej plus minus 1 niuton siły, opór styku wzrasta o około 35%. Zwiększony opór prowadzi do szybszego rozkładu termicznego w czasie. Analizując najnowsze badania bezpieczeństwa, inżynierowie stwierdzili, że lepiej zaprojektowane systemy HVIL (pętle blokady wysokiego napięcia) zmniejszają liczbę niebezpiecznych uszkodzeń łukowych podczas awaryjnego odłączania o blisko dwie trzecie. W miarę jak kolejne generacje pojazdów elektrycznych zwiększają prąd ładowania do 350 amperów, producenci sięgają po nowatorskie materiały, takie jak styki ze srebra i niklu oraz izolację z PTFE, aby te systemy dużej mocy działały niezawodnie w ekstremalnych warunkach.

Wyzwania dotyczące standaryzacji i trendy przyszłości w technologii wysokonapięciowych wtyków

Następnej generacji standardy szybkiego ładowania prądem stałym wspierające 350A i więcej

Rynek pojazdów elektrycznych dynamicznie się rozwija, jeśli chodzi o technologie ładowania. Obecnie widzimy szybkie ładowarki prądem stałym nowej generacji dążące do osiągnięcia poziomów prądu między 350A a 500A, które będą współpracować z nowymi akumulatorami 800-woltowymi. Niektóre badania inżynierów motoryzacyjnych pokazują, że przejście na 800 woltów pozwala zmniejszyć wagę przewodników o około 30 procent i umożliwia ładowanie pojazdów z mocą 350 kW. Dlaczego to jest ważne? Otóż, gdy samochody ładują się bardzo szybko, powstaje mniej ciepła w tych wysokonapięciowych złączach. To faktycznie rozwiązuje duże wyzwanie, które dotychczas ograniczało czas ładowania poniżej 20 minut. Producenci są podekscytowani, ponieważ szybsze ładowanie oznacza zadowolonych klientów spędzających mniej czasu na stacjach ładowania.

Sieci ładowania ultra-szybkiego i zaawansowane materiały do złączników

Nowe stacje ładowania 800 V wymagają złączek z przewodami miedzianymi o przekroju 95 mm², aby bezpiecznie obsługiwać obciążenia ciągłe powyżej 300 A. Producenci stosują hybrydowe kompozyty termoplastyczno-elastomerowe jako izolację, które wytrzymują długotrwałe temperatury do 150°C bez utraty elastyczności mechanicznej.

Dostosowanie rozwoju złączek do ewoluujących technologii baterii

Ze względu na pojemności baterii przekraczające 120 kWh w modelach z 2024 roku, wtyki wysokiego napięcia wymagają teraz wytrzymałości dielektrycznej 1500 V, aby można było stosować nowej generacji falowniki z węglikiem krzemu. Jest to zgodne z innowacjami w konstrukcji baterii, takimi jak strukturalne architektury cell-to-pack, w których złączki pełnią jednocześnie rolę elementów nośnych w ramie pojazdu.

Problemy z globalną kompatybilnością i dążenie do standaryzacji (CCS vs. NACS)

Konkurujejące ze sobą standardy wtyków CCS i NACS powodują problemy z kompatybilnością, szczególnie w logistyce pojazdów elektrycznych na skalę transkontynentalną. Dane branżowe ujawniają podział na regiony — CCS dominuje w 76% instalacji w Europie, podczas gdy NACS ma 60% przyjęcie w Ameryce Północnej. Ta fragmentacja utrudnia osiągnięcie efektów skali, zwiększając koszty produkcji złączy w regionach dwustandardowych o 15–20%.

Często Zadawane Pytania (FAQ)

Jaka jest rola złącz wysokonapięciowych w pojazdach elektrycznych?

Złącza wysokonapięciowe w pojazdach elektrycznych umożliwiają skuteczny przekaz energii między stacjami ładowania a baterią pojazdu, wspierając szybkie ładowanie i poprawę osiągów pojazdu.

W jaki sposób różnią się globalne standardy wtyków do ładowania pojazdów elektrycznych?

Globalne standardy szybkiego ładowania prądem stałym, takie jak CCS, CHAdeMO, GB/T i NACS, różnią się napięciem, prądem znamionowym i przyjęciem regionalnym, co wpływa na kompatybilność i skuteczność ładowania.

Jaką rolę odgrywa chłodzenie cieczowe w złączach pojazdów elektrycznych?

Chłodzenie cieczowe w łącznikach wysokoprądowych jest kluczowe dla utrzymania bezpiecznych temperatur i zapobiegania przegrzewaniu, co jest niezbędne do stałej wydajności w sytuacjach szybkiego ładowania.

W jaki sposób nowinki technologiczne w ładowaniu korzystnie wpływają na użytkowników pojazdów elektrycznych?

Postępy takie jak systemy o wyższym napięciu i ulepszone konstrukcje złączy pozwalają na szybsze ładowanie, zwiększenie zasięgu na jednym ładowaniu oraz poprawiają funkcje bezpieczeństwa w pojazdach elektrycznych.

Jakie są wyzwania związane z osiągnięciem globalnej standaryzacji technologii wtyków do pojazdów elektrycznych?

Wyzwania dotyczące standaryzacji wynikają z różniących się norm regionalnych, takich jak CCS i NACS, co wpływa na kompatybilność, koszty produkcji oraz logistykę samochodów elektrycznych na skalę międzynarodową.

Spis treści

-

Zrozumienie wtyków wysokiego napięcia i globalnych standardów ładowania pojazdów elektrycznych

- Rola złącz wysokiego napięcia w pojazdach elektrycznych

- Porównawcza analiza globalnych standardów wtyków do szybkiego ładowania prądem stałym (CCS, CHAdeMO, GB/T, NACS)

- Napięcie i parametry prądowe różnych standardów ładowania

- Od prądu przemiennego do stałego: jak infrastruktura wysokomocowego ładowania pojazdów elektrycznych obsługuje do 350 kW i więcej

- Właściwości elektryczne wtyków wysokiego napięcia: prąd, moc i sprawność

- Projekt i cechy bezpieczeństwa wysokonapięciowych konektorów w zastosowaniach EV

- Integracja i niezawodność złącz wysokonapięciowych w pojazdach elektrycznych (EV)

-

Wyzwania dotyczące standaryzacji i trendy przyszłości w technologii wysokonapięciowych wtyków

- Następnej generacji standardy szybkiego ładowania prądem stałym wspierające 350A i więcej

- Sieci ładowania ultra-szybkiego i zaawansowane materiały do złączników

- Dostosowanie rozwoju złączek do ewoluujących technologii baterii

- Problemy z globalną kompatybilnością i dążenie do standaryzacji (CCS vs. NACS)

-

Często Zadawane Pytania (FAQ)

- Jaka jest rola złącz wysokonapięciowych w pojazdach elektrycznych?

- W jaki sposób różnią się globalne standardy wtyków do ładowania pojazdów elektrycznych?

- Jaką rolę odgrywa chłodzenie cieczowe w złączach pojazdów elektrycznych?

- W jaki sposób nowinki technologiczne w ładowaniu korzystnie wpływają na użytkowników pojazdów elektrycznych?

- Jakie są wyzwania związane z osiągnięciem globalnej standaryzacji technologii wtyków do pojazdów elektrycznych?