Entendendo Conectores de Alta Tensão e os Padrões Globais de Carregamento de Veículos Elétricos

O Papel dos Conectores de Alta Tensão nos Veículos Elétricos

Os conectores de alta tensão, que variam de 16 A a 350 A, desempenham um papel fundamental na transferência eficiente de energia entre estações de carregamento para veículos elétricos e as baterias dos veículos. Quando os sistemas operam com tensões tão altas quanto 800 volts, observamos reduções significativas nas perdas de energia durante a transmissão, cerca de 30 a talvez até 50 por cento melhores do que o conseguido por sistemas de menor tensão. Isso significa que os veículos podem carregar muito mais rapidamente sem que problemas de superaquecimento se tornem críticos. Em aplicações do mundo real, estudos sobre esses sistemas de maior tensão indicam que atingir 350 quilowatts de potência de carregamento é possível com arquitetura de 800 V. Esse nível de velocidade é extremamente importante para empresas que operam grandes frotas, onde retornar à estrada em cerca de vinte minutos faz toda a diferença do ponto de vista operacional.

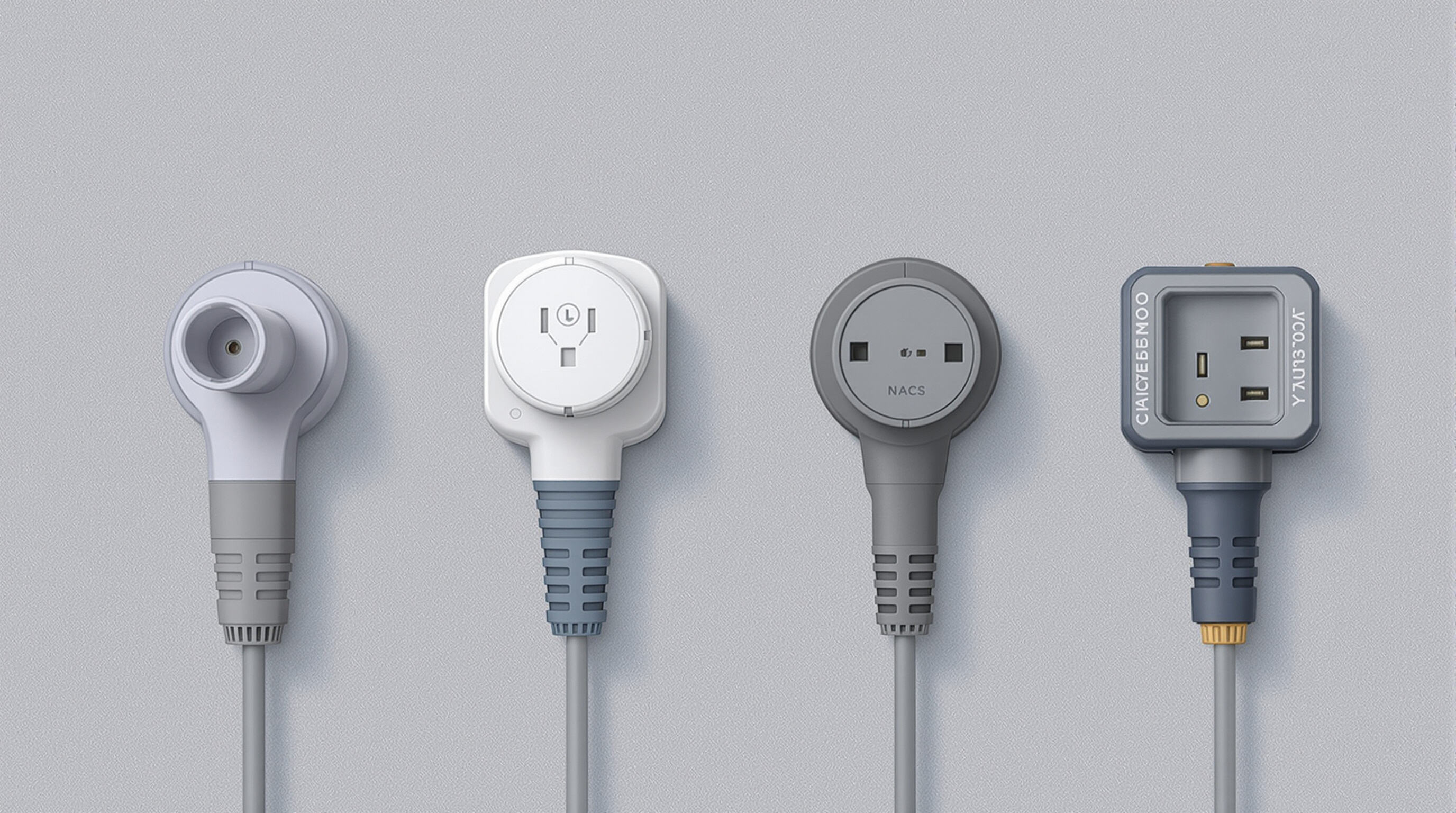

Análise Comparativa dos Padrões Globais de Conectores de Carregamento Rápido em Corrente Contínua (CCS, CHAdeMO, GB/T, NACS)

Quatro tipos de conectores dominam o carregamento rápido em corrente contínua:

| Padrão | Tensão máxima | Corrente máxima | Adoção regional |

|---|---|---|---|

| Ccs | 1000V | 500a | América do Norte/UE |

| CHAdeMO | 1000V | 400A | Japão |

| GB/T | 1500 V | 600a | China |

| NACS | 1000V | 500a | América do Norte |

Um estudo de 2024 na Conversão de Energia e Gestão destaca CCS e NACS como os únicos padrões que suportam nativamente o carregamento bidirecional veículo-rede (V2G).

Especificações de Tensão e Corrente nos Diferentes Padrões de Carregamento

A maioria dos conectores opera em 400V, 800V, com carregadores avançados como o sistema de 600 kW da Huawei chegando a 1500V. As classificações de corrente impactam diretamente as velocidades de carregamento:

- 150A @ 400V = 60 kW (carregador CC urbano típico)

- 350A @ 800V = 280 kW (carregamento rápido em rodovia)

- 500A @ 1000V = 500 kW (estações para caminhões pesados)

Correntes mais altas exigem refrigeração líquida ativa nos conectores — uma característica agora obrigatória em projetos certificados SAE J3271.

De CA para CC: Como a infraestrutura de carregamento de alta potência para veículos elétricos suporta até 350 kW e além

A transição do carregamento CA tradicional (que tem um limite de cerca de 22 kW) para o carregamento rápido CC permite que a eletricidade vá diretamente para a bateria, sem passar primeiro pelos conversores embarcados. Veja as estações atuais de 350 kW: elas já utilizam inversores de carbeto de silício, que alcançam cerca de 98,5% de eficiência ao operar com 800 volts. O que isso significa? Os motoristas podem recuperar mais de 320 km de autonomia em apenas dez minutos de carregamento. À medida que essas redes de carregamento continuam a crescer, estão se preparando para a nova geração de baterias no mercado com taxa 4C. Ao mesmo tempo, os fabricantes mantêm a segurança aderindo às regulamentações ISO 6469-3 sobre requisitos de resistência de isolamento acima de 1 gigohm e medidas adequadas de proteção contra contato direto.

Desempenho Elétrico de Conectores de Alta Tensão: Corrente, Potência e Eficiência

Capacidade de Condução de Corrente de Conectores EV na Faixa de 16 A a 350 A

As tomadas de alta tensão usadas em veículos elétricos precisam encontrar um equilíbrio delicado entre suportar corrente suficiente e permanecer seguras contra superaquecimento. Esses conectores suportam desde carregadores residenciais modestos de 16 ampères até aquelas enormes estações de carga rápida de corrente contínua de 350 ampères que vemos nos centros de serviço. As principais empresas do setor descobriram como tornar essas conexões mais eficientes, usinando seus conectores a partir de ligas especiais de cobre. Isso reduz a resistência, permitindo que realmente suportem esses 350 ampères sem perder mais de cerca de 1,5% da energia ao longo do caminho. O que torna todo esse sistema realmente útil é que ele funciona também entre diferentes tipos de carros elétricos. Seja alguém dirigindo um pequeno carro urbano com uma bateria de 40 quilowatts-hora ou precisando de algo maior, como um veículo de longa distância com 200 quilowatts-hora, esses conectores se adaptam para atender às necessidades.

Características Elétricas Incluindo Tensão, Corrente e Classificações de Potência

Os conectores de veículos elétricos atuais funcionam dentro de uma faixa de tensão de aproximadamente 400 a 1.000 volts DC, o que significa que podem fornecer entre 160 e 350 quilowatts quando em condições de carga máxima. Considere, por exemplo, um conector classificado em 350 amperes operando a 800 volts – essa configuração produz cerca de 280 quilowatts de potência. Esse nível de desempenho permite que os motoristas ganhem aproximadamente 200 quilômetros de autonomia apenas com 15 minutos de carregamento. De acordo com estudos de análise térmica, as versões líquidas refrigeradas desses conectores permanecem operacionais sem problemas, mesmo quando submetidas a sessões contínuas de carregamento de 350 amperes. Os componentes experimentam níveis de tensão que permanecem confortavelmente abaixo de 5 por cento durante esses cenários exigentes.

Velocidade de Carregamento e Autonomia por Hora em Diferentes Cargas

| Cenário de Carga | Corrente (A) | Voltagem (V) | Autonomia Adicionada/Hora |

|---|---|---|---|

| Carregamento Urbano | 32A | 400V | 50, 65 km |

| Rápido na Estrada | 200A | 800V | 300, 350 km |

| Ultra-Rápido | 350A | 920V | 550, 600 km |

Padrões de Eficiência de Conectores Segundo as Normas SAE J1772 e IEC 62196

A SAE J1772 na América do Norte e a IEC 62196 em todo o mundo estabelecem requisitos mínimos de eficiência em torno de 94% para conectores de veículos elétricos, independentemente das condições de temperatura. Testes realizados recentemente indicam que os conectores de alta qualidade com 350 A atingem cerca de 97% de eficiência, graças ao seu revestimento multicamadas de prata e molas de contato especialmente projetadas. Isso representa aproximadamente uma melhoria de 6% em relação aos modelos mais antigos disponíveis no mercado. A diferença pode parecer pequena, mas também se traduz em economias reais. Durante apenas meia hora de tempo de carregamento, esses conectores aprimorados reduzem energia desperdiçada o suficiente para abastecer aproximadamente doze residências médias durante esse período.

Design e Características de Segurança de Conectores de Alta Tensão em Aplicações de VE

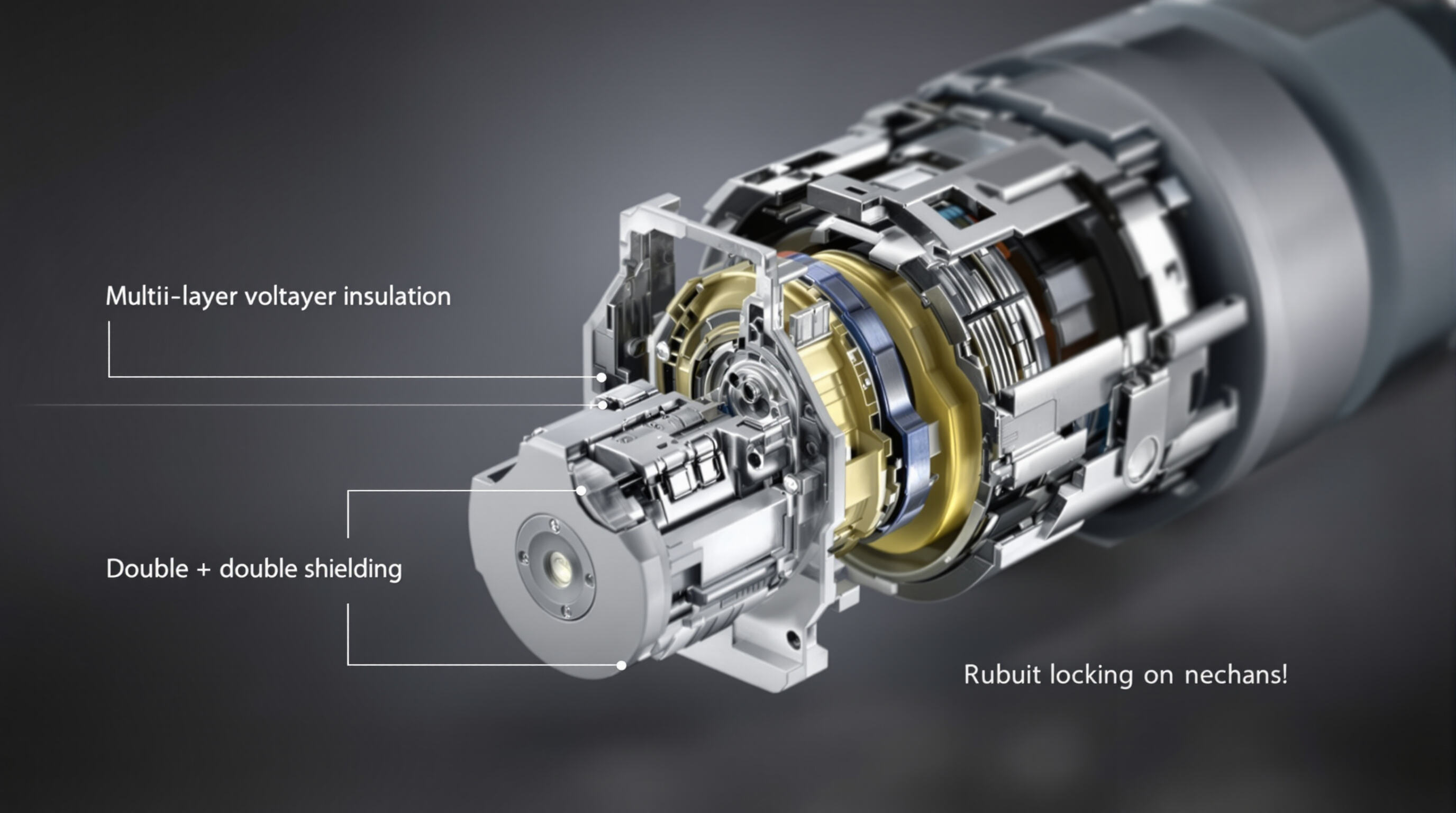

Isolamento e blindagem para prevenção de falhas em sistemas de alta tensão

As tomadas de alta tensão utilizam sistemas de isolamento multicamada com materiais como polietileno reticulado e propileno fluorado para suportar mais de 1.000 volts. Projetos com dupla blindagem reduzem a interferência eletromagnética em 72% em comparação com soluções de camada única. Esses sistemas evitam falhas por arco elétrico mesmo sob cargas de 350A, essenciais para proteger os sistemas de gerenciamento de bateria de veículos elétricos contra falhas catastróficas.

Mecanismos de travamento e fechamento para conexões seguras

Conectores compatíveis com MIL-STD-1344 utilizam travamento de dois estágios com força de engajamento inferior a 20N e resistência à retenção superior a 200N. Trancas secundárias com mola são automaticamente acionadas quando os conectores são totalmente encaixados, reduzindo erros de conexão em 41% nos testes de validação automotiva. Isso atende aos padrões IP67 e IP6K9K de resistência a poeira/água durante operações de carregamento.

Durabilidade sob vibração e condições dinâmicas do veículo

Os conectores para veículos elétricos são submetidos a cerca de 2,5 milhões de ciclos de inserção e passam 1.500 horas vibrando conforme os padrões ISO 16750-3. Os contatos são feitos com ligas especiais de cobre-berílio que mantêm as flutuações de resistência abaixo de 5 miliohms, mesmo quando submetidos a choques de aceleração de 25G. Pense no que acontece quando alguém dirige em alta velocidade por ruas com paralelepípedos irregulares — é basicamente isso o que esses componentes enfrentam durante os testes. Os fabricantes também realizam testes de ciclagem térmica, desde menos 40 graus Celsius até mais 150 graus, para garantir que os materiais permaneçam estáveis ao longo da vida útil esperada de 15 anos da maioria dos VE nas estradas hoje.

Estudo de caso: Gerenciamento térmico em conectores NACS avançados durante descarga de 350A

Os conectores de um fabricante líder de VE demonstram dissipação de calor 58% mais rápida do que os designs anteriores por meio de:

- Terminais de cobre banhados a prata com condutividade de 95% IACS

- Termistores NTC integrados com precisão de monitoramento de ±1°C

- Carcaças preenchidas com aerogel limitando as temperaturas superficiais a <65°C com carga contínua de 350A

Isso permite ciclos de carregamento de 350 kW em 10 minutos sem redução de desempenho, mantendo uma eficiência de transferência de energia de 98,3% segundo os padrões SAE J3271.

Integração e Confiabilidade de Conectores de Alta Tensão em VE

Os conectores de alta tensão formam os caminhos críticos que permitem a transferência de energia entre os subsistemas do veículo elétrico. Sua integração perfeita determina tanto o desempenho do veículo quanto a segurança operacional, exigindo engenharia de precisão em cada interface.

Integração de Conectores de Alta Tensão nos Sistemas de Bateria e Powertrain

Em veículos elétricos modernos, pacotes de baterias que variam de 400 volts a 800 volts se conectam a inversores, motores e sistemas térmicos por meio de conectores robustos capazes de suportar correntes entre 16 ampères e 350 ampères. O verdadeiro desafio surge quando essas peças precisam continuar conduzindo eletricidade adequadamente apesar de mudanças bruscas de temperatura, que podem variar de menos 40 graus Celsius até 125 graus Celsius. De acordo com uma pesquisa publicada na Automotive Engineering no ano passado, quase nove em cada dez problemas nos sistemas de gerenciamento de bateria começam, na realidade, nos próprios conectores. Essa estatística destaca o quão críticos esses componentes aparentemente pequenos são para o desempenho geral do veículo.

Papel nos Acionamentos de Motores, Carregadores Embarcados e Conversores CC-CC

Os conectores de alta tensão desempenham três funções principais:

- Acionamentos de Motores : Entregam rajadas de 250A, 350A para aceleração, resistindo à interferência eletromagnética

- Carregadores Embarcados : Facilitam a conversão CA-CC em 240V, 500V com eficiência superior a 95%

- Conversores de corrente contínua : Tensões reduzidas para sistemas auxiliares com queda de tensão <1%

Impacto da Confiabilidade dos Conectores no Desempenho e Segurança Gerais do VE

De acordo com dados da organização de padrões SAE, problemas com conectores causam cerca de 74% de toda a interrupção nos sistemas de alta tensão em veículos elétricos comerciais. Quando os conectores não são acoplados corretamente dentro da faixa de tolerância de mais ou menos 1 Newton de força, a resistência de contato aumenta cerca de 35%. Esse aumento na resistência leva a uma degradação térmica mais rápida ao longo do tempo. Analisando pesquisas recentes sobre segurança, engenheiros descobriram que sistemas HVIL (High Voltage Interlock Loops) melhor projetados reduzem em cerca de dois terços as falhas de arco elétrico perigosas durante situações de desconexão de emergência. Com as próximas gerações de VE aumentando as correntes de carregamento para cerca de 350 ampères, os fabricantes estão recorrendo a materiais inovadores, como contatos de níquel-prata e isolamento em PTFE, para manter esses sistemas de alta potência funcionando com confiabilidade sob condições extremas.

Tendências Futuras e Desafios de Padronização na Tecnologia de Conectores de Alta Tensão

Padrões de carregamento rápido em corrente contínua de próxima geração que suportam 350A e além

O mercado de veículos elétricos está avançando rapidamente em termos de tecnologia de carregamento nos dias atuais. Estamos vendo carregadores rápidos em corrente contínua de nova geração com metas de corrente entre 350A e 500A, compatíveis com as novas baterias de 800 volts. Alguns estudos de engenheiros automotivos mostram que passar para 800 volts reduz cerca de 30 por cento o peso dos condutores e permite que os veículos sejam carregados a 350 quilowatts. O que torna isso importante? Quando os carros são carregados muito rapidamente, há menos acúmulo de calor nos conectores de alta tensão. Isso resolve um grande problema que vinha dificultando tempos de carregamento abaixo de 20 minutos. Os fabricantes estão entusiasmados com isso, pois tempos de carregamento mais curtos significam clientes mais satisfeitos e menos tempo de espera nas estações.

Redes de carregamento ultra-rápido e materiais avançados para conectores

Estações de carregamento emergentes de 800V exigem conectores com condutores de cobre de seção transversal de 95 mm² para gerenciar com segurança cargas contínuas superiores a 300A. Os fabricantes estão adotando compósitos híbridos de termoplástico-elastômero para isolamento, capazes de suportar temperaturas sustentadas até 150°C sem comprometer a flexibilidade mecânica.

Alinhando o desenvolvimento de conectores com as tecnologias de bateria em evolução

Com capacidades de bateria superiores a 120 kWh nos modelos de 2024, os plugs de alta tensão agora exigem classificação de resistência dielétrica de 1500V para acomodar inversores de próxima geração à base de carbeto de silício. Isso está alinhado com inovações nas baterias, como arquiteturas estruturais de célula direta na embalagem, nas quais os conectores também atuam como componentes estruturais suportadores de carga nas estruturas dos veículos.

Questões de compatibilidade global e a pressão por padronização (CCS vs. NACS)

Os padrões concorrentes de conectores CCS e NACS criam desafios de compatibilidade, especialmente na logística de veículos elétricos entre continentes. Dados do setor revelam divisões regionais: o CCS domina 76% das instalações na Europa, enquanto o NACS detém 60% de adoção na América do Norte. Essa fragmentação dificulta economias de escala, acrescentando de 15 a 20% aos custos de fabricação de conectores em regiões com duplo padrão.

Perguntas Frequentes (FAQ)

Qual é a importância dos conectores de alta tensão em VE?

Os conectores de alta tensão em veículos elétricos permitem a transferência eficiente de energia entre estações de carregamento e baterias do veículo, apoiando o carregamento rápido e melhorando o desempenho do veículo.

Como variam os diferentes padrões globais de conectores de carregamento?

Os padrões globais de carregamento rápido em corrente contínua, como CCS, CHAdeMO, GB/T e NACS, diferem em tensão, corrente nominal e adoção regional, impactando a compatibilidade e a eficiência do carregamento.

Qual é o papel do resfriamento líquido nos conectores de VE?

O resfriamento líquido em conectores de alta corrente é crucial para manter temperaturas seguras e evitar superaquecimento, essencial para um desempenho consistente em cenários de carregamento rápido.

Como os avanços na tecnologia de carregamento beneficiam os usuários de VE?

Avanços como sistemas de maior voltagem e designs aprimorados de conectores permitem carregamento mais rápido, maior autonomia por carga e recursos de segurança aprimorados nos VE.

Quais são os desafios para alcançar a padronização global na tecnologia de plugues para VE?

Os desafios de padronização surgem de diferentes normas regionais, como CCS e NACS, impactando a compatibilidade, os custos de fabricação e a logística de VE entre continentes.

Sumário

-

Entendendo Conectores de Alta Tensão e os Padrões Globais de Carregamento de Veículos Elétricos

- O Papel dos Conectores de Alta Tensão nos Veículos Elétricos

- Análise Comparativa dos Padrões Globais de Conectores de Carregamento Rápido em Corrente Contínua (CCS, CHAdeMO, GB/T, NACS)

- Especificações de Tensão e Corrente nos Diferentes Padrões de Carregamento

- De CA para CC: Como a infraestrutura de carregamento de alta potência para veículos elétricos suporta até 350 kW e além

-

Desempenho Elétrico de Conectores de Alta Tensão: Corrente, Potência e Eficiência

- Capacidade de Condução de Corrente de Conectores EV na Faixa de 16 A a 350 A

- Características Elétricas Incluindo Tensão, Corrente e Classificações de Potência

- Velocidade de Carregamento e Autonomia por Hora em Diferentes Cargas

- Padrões de Eficiência de Conectores Segundo as Normas SAE J1772 e IEC 62196

- Design e Características de Segurança de Conectores de Alta Tensão em Aplicações de VE

- Integração e Confiabilidade de Conectores de Alta Tensão em VE

-

Tendências Futuras e Desafios de Padronização na Tecnologia de Conectores de Alta Tensão

- Padrões de carregamento rápido em corrente contínua de próxima geração que suportam 350A e além

- Redes de carregamento ultra-rápido e materiais avançados para conectores

- Alinhando o desenvolvimento de conectores com as tecnologias de bateria em evolução

- Questões de compatibilidade global e a pressão por padronização (CCS vs. NACS)

-

Perguntas Frequentes (FAQ)

- Qual é a importância dos conectores de alta tensão em VE?

- Como variam os diferentes padrões globais de conectores de carregamento?

- Qual é o papel do resfriamento líquido nos conectores de VE?

- Como os avanços na tecnologia de carregamento beneficiam os usuários de VE?

- Quais são os desafios para alcançar a padronização global na tecnologia de plugues para VE?