Понимание высоковольтных разъёмов для электромобилей и их роли в силовых системах

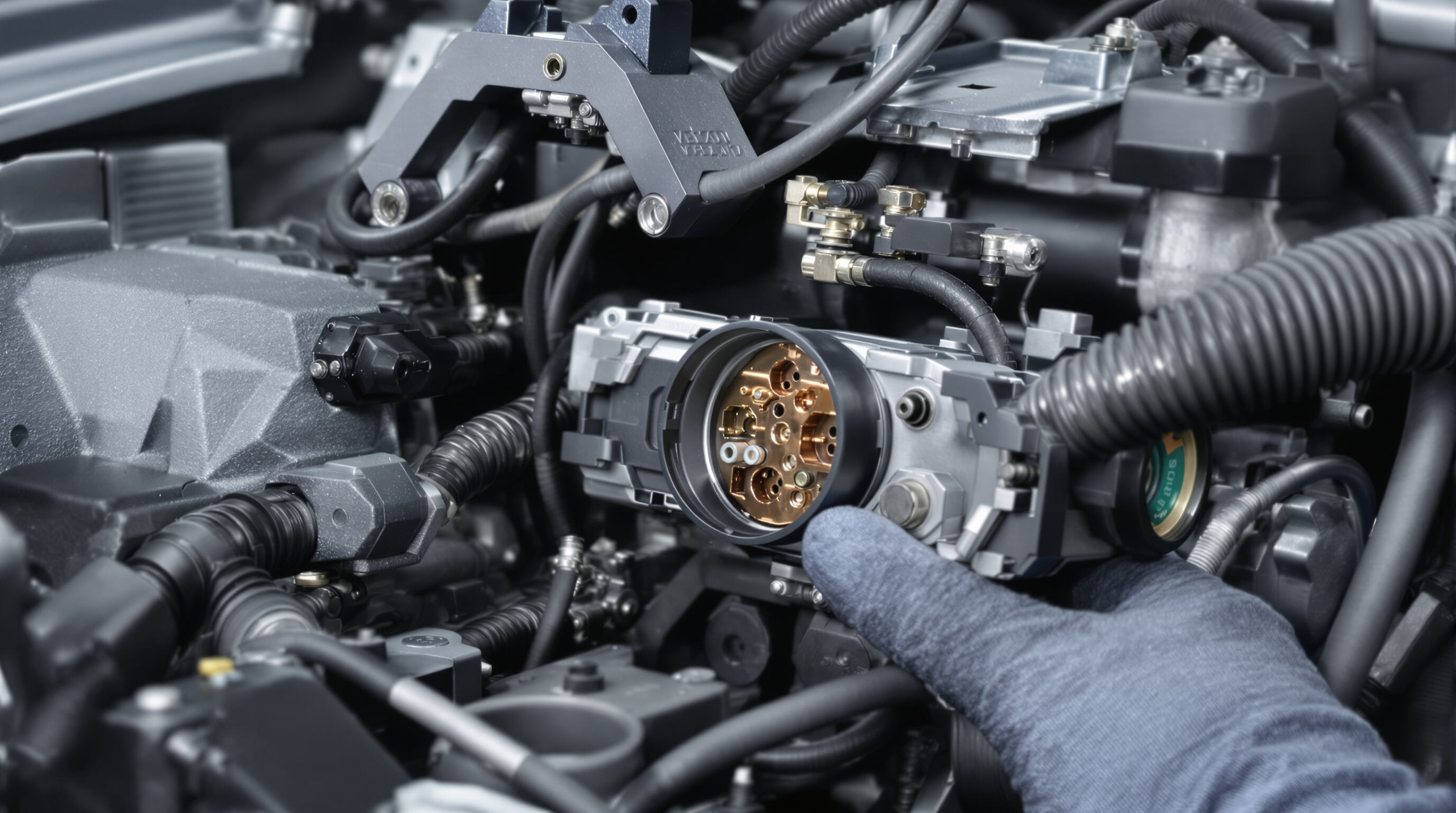

Коннекторы, используемые в высоковольтных электромобилях, играют ключевую роль в обеспечении передачи энергии туда, где она необходима, в рамках систем с напряжением от 300 В до 800 В, применяемых в современных электромобилях, включая аккумуляторные блоки, мотор-редукторы и зарядные устройства. Однако это не обычные автомобильные провода. Согласно данным Globenewswire за 2025 год, они работают с токами свыше 300 ампер, что означает, что производителям необходимо использовать специальные материалы и особо точные инженерные решения исключительно для снижения потерь энергии и предотвращения перегрева. Анализируя будущие разработки в технологии электромобилей, мы видим, что уже сейчас в конструкции систем на 800 вольт включаются контактные элементы с огромным поперечным сечением в 95 квадратных миллиметров. Это позволяет им сохранять низкую температуру при высоких нагрузках и эффективно проводить электричество — фактор, который становится всё более важным по мере увеличения мощности транспортных средств.

Более совершенные разъемы могут сократить потери напряжения примерно на 15% по сравнению со старыми моделями, что обеспечивает электромобилям увеличенный запас хода и более быструю зарядку. Большинство производителей теперь изготавливают эти разъёмы из материалов, устойчивых к коррозии, и добавляют несколько уровней защиты от электромагнитных помех. Это помогает всем мощным компонентам правильно взаимодействовать друг с другом без проблем с сигналом. По мере перехода электромобилей к более централизованным системам проводки, использование стандартных разъёмов становится оправданным, поскольку позволяет легко проводить модернизацию в будущем. Механики могут быстро заменять детали, например, для сверхбыстрых зарядных станций или даже систем, которые позволяют передавать энергию обратно из автомобиля в сеть в периоды пикового спроса.

Одна из серьезных проблем, с которой сталкиваются инженеры, заключается в поиске правильного баланса между уменьшением размеров компонентов и обеспечением эффективного отвода тепла. Если соединители изготовлены некачественно, они могут увеличить электрическое сопротивление примерно на 40% при непрерывной работе при температурах около 120 градусов Цельсия. По данным отрасли, около трети всех тепловых проблем в электромобилях связаны с плохой обжимкой клемм или повреждением изоляции где-либо. Вот почему столь важно точное соблюдение производственных стандартов для этих компонентов. Устранение подобных проблем делает высоковольтные соединители критически важными компонентами для надежного распределения электроэнергии в современных электромобилях.

Ключевые особенности конструкции для обеспечения производительности и защиты

Клеммы и электропроводность в высокомощных соединителях для электромобилей

Коннекторы, используемые для электромобилей с высокой мощностью, зависят от прецизионных клемм, изготовленных из специальных медных сплавов, таких как C19010 или C18150. Эти материалы обеспечивают хороший баланс между отличными электрическими характеристиками, обычно в диапазоне 30–60 МС/м проводимости, и достаточной механической прочностью. Их отличительной особенностью является способность поддерживать контактное сопротивление ниже 2 миллиом даже при работе с постоянными токами свыше 300 ампер. Для борьбы с окислением, особенно во влажных условиях, производители часто используют покрытия из олова или серебра, нанесённые методом электролитического осаждения. Эта простая мера существенно помогает сохранять надёжную проводимость даже в сложных погодных условиях, которые со временем могут ухудшить рабочие характеристики.

| Материал | Проводимость (МС/м) | Устойчивость к растяжению (МПа) | Случай использования |

|---|---|---|---|

| Чистая медь | 58 | 210 | Низковибрационные соединения батареи |

| Хромовая медь C18150 | 46 | 480 | Высоконагруженные зарядные порты |

| Алюминий 6061 | 35 | 290 | Лёгкие кабельные наконечники |

Экранирование электромагнитных помех для обеспечения целостности сигналов и стабильности системы

Согласно отчету SAE International за 2022 год, примерно 78% электрических проблем в электромобилях связаны с электромагнитными помехами. Борьба с электромагнитными помехами требует применения так называемой экранирующей технологии с несколькими слоями. Обычно это сочетание оплетки из меди, покрытой никелем, обеспечивающей площадь покрытия не менее 85%, и специальных ферритовых сердечников. Эти материалы совместно снижают уровень нежелательных шумовых сигналов на 40–60 децибел в диапазоне частот от примерно 10 миллионов герц до одного миллиарда герц. Для разъемов производители часто выбирают корпуса из металлизованных пластиков или добавляют токопроводящие уплотнения в конструкцию. В результате возникает эффект, который инженеры называют клеткой Фарадея, когда эти компоненты выступают в роли барьеров, защищающих важные части, такие как сети CAN-шин и силовые цепи, от помех со стороны электрических сигналов, исходящих от близко расположенных устройств.

Герметизация и защита от проникновения (IP67, IP6K9K) для экстремальных условий

Разъёмы для электромобилей выдерживают экстремальные климатические условия — включая брызги с дороги, пыль и температуры от -40°C до 150°C — благодаря тройной стратегии герметизации:

- Первичное уплотнение : Силиконовое обрезинивание соединяет корпус с кабелем, проверено на 1500 тепловых циклах

- Вторичная пломба : Экструдированные прокладки из EPDM с остаточной деформацией сжатия менее 15% обеспечивают соответствие стандарту IP6K9K, устойчивы к струям воды под давлением 100 бар при 80°C

- Третичное уплотнение : Контактные интерфейсы с покрытием из ПТФЭ предотвращают капиллярное проникновение воды

Разъёмы с рейтингом IP67 предотвращают попадание 99,9% частиц размером 75 мкм, а версии с IP6K9K выдерживают мойку высокого давления — критически важно для зарядных портов, установленных под днищем.

Безопасность, надёжность и механическая устойчивость в системах разъёмов

Контур блокировки высокого напряжения (HVIL) и протоколы системной безопасности

Коннекторы EV интегрируют систему высоковольтной блокировки (HVIL), которая в режиме реального времени контролирует целостность соединения и отключает питание менее чем за 100 мс при обнаружении разъединения. Этот отказоустойчивый механизм предотвращает случайный контакт с токоведущими элементами и соответствует глобальным стандартам безопасности EV, требующим быстрого реагирования на неисправности.

Предотвращение электрической дуги и обеспечение отказоустойчивого отключения

Двухступенчатые механизмы фиксации и герметичные конструкции контактов снижают риски возникновения дуги в системах 800 В и выше. Покрытие из серебряно-никелевого сплава обеспечивает стабильную проводимость более чем за 50 000 циклов соединения, а угловая траектория вставки исключает частичное подключение — одну из основных причин повреждения изоляции.

Обеспечение правильного положения разъема (CPA) и надежные механизмы блокировки

Системы CPA обеспечивают тактильную обратную связь и вторичные замки, устойчивые к вибрации, которые способны выдерживать механические удары до 15G без отключения. Запирающие элементы из нержавеющей стали с обрезиненным покрытием превосходят требования к долговечности в автомобильной промышленности, обеспечивая бесперебойную подачу питания в системах аккумуляторов и трансмиссий.

Качество опрессовки контактных площадок и долгосрочная надежность соединений

Автоматизированные процессы опрессовки обеспечивают вариацию сжатия менее чем на 5%, устраняя микрозазоры, приводящие к коррозии при вибрации. Контакты с золотым покрытием в сочетании с гидрофобными уплотнениями значительно снижают деградацию, вызванную влагой — по данным исследований электрификации за 2023 год, это причина 18% отказов в эксплуатации.

Долговечность в экстремальных условиях: температура, вибрация и нагрузка

Тепловой контроль и диапазоны рабочих температур

Высоковольтные разъемы для электромобилей работают надежно при температурах от -40°C до 125°C, соответствуют тепловым спецификациям Mil-STD-810H 2023. Продвинутые конструкции используют термостойкие термопластические материалы, такие как полифениленсульфид (PPS), а также интегрированные системы охлаждения для отвода тепла от аккумуляторов и силовой электроники. Эффективное тепловое управление предотвращает скачки сопротивления, которые снижают эффективность в экстремальных климатических условиях.

Стойкость к вибрациям и механическая прочность в динамичных условиях

Разъемы должны выдерживать вибрации, вызванные дорожным покрытием, превышающие 30G RMS. Особенности, противодействующие резонансу, — такие как демпфирующие прокладки из силиконовой резины и защитные чехлы для снятия нагрузки, в сочетании с корпусами с защитой IP6K9K, предотвращают коррозию от фреттинга и обеспечивают уровень контактного сопротивления ниже 1 мОм после более чем 5000 часов тестирования в условиях, имитирующих бездорожье. Эти улучшения гарантируют стабильную передачу электроэнергии, несмотря на постоянное механическое воздействие.

Запирающие механизмы, разработанные для постоянных эксплуатационных нагрузок

Вторичные системы блокировки (CPA) с защелками из нержавеющей стали обеспечивают усилие удержания 50 Н при более чем 500 циклах соединения. Разъемы с оболочками из стекловолокна с внешним покрытием устойчивы к деформации при кручении, что имеет важное значение для портов быстрой зарядки постоянного тока, подвергающихся частому подключению. Такая надежность предотвращает случайное отключение при нагрузках 800 В / 500 А, обеспечивая соответствие стандарту ISO 20653 по устойчивости к вибрациям.

Применение и будущие тенденции в технологии высоковольтных разъемов для электромобилей

Интеграция в аккумуляторные блоки, системы зарядки и силовую электронику

Высоковольтные разъёмы в основном служат точками соединения между батареями, портами зарядки и всеми теми электронными компонентами, которые обеспечивают работу электромобилей. С учётом рыночных тенденций, бизнес, связанный с этими разъёмами, также должен значительно вырасти. Речь идёт о росте с примерно 1,7 миллиарда долларов в 2022 году до почти 3,5 миллиардов к 2029 году по мере того, как всё больше людей переходят на электромобили. Производители автомобилей уже активно внедряют новые технологические платформы, поддерживающие системы на 800 вольт, а к 2025 году появятся прототипы, способные работать с компонентами, рассчитанными на 1000 вольт. На практике это означает, что различные части электрической системы автомобиля могут взаимодействовать друг с другом намного эффективнее, что помогает удовлетворить постоянно растущую потребность в более быстрой зарядке и улучшении общей производительности транспортных средств.

Потребность в мощности по компонентам: бортовые зарядные устройства, преобразователи постоянного тока и другие

Для зарядных устройств, устанавливаемых на борту, требуются разъёмы, рассчитанные на зарядку переменного тока мощностью 7–22 кВт, тогда как для систем быстрой зарядки постоянным током требуются компоненты, способные выдерживать мощность 150–350 кВт. Преобразователи постоянного тока полагаются на разъёмы, которые сохраняют стабильность при изменяющихся нагрузках до 300 ампер, обеспечивая надёжную регулировку напряжения по всей электрической системе транспортного средства.

Исследование случая: внедрение высокомощных разъёмов в ведущей платформе электромобилей

Анализ рынка 2024 года показал, что 28% новых моделей электромобилей оснащены разъёмами, совместимыми с напряжением 800 В (Future Market Insights, 2024). Одному производителю удалось сократить время зарядки на 15% благодаря оптимизированной конструкции разъёмов, что позволило улучшить тепловое управление и увеличить плотность мощности на 20% по сравнению с предыдущими поколениями.

Тренды нового поколения: миниатюризация, повышение плотности мощности и интеграция интеллектуальной зарядки

Новые разработки сосредоточены на миниатюризации без потери токовой нагрузки — прототипы демонстрируют уменьшение размеров на 30% по сравнению с моделями 2023 года. Встроенные интеллектуальные датчики обеспечивают мониторинг температуры и целостности соединения в реальном времени, что открывает путь к прогнозируемому техническому обслуживанию и улучшенной диагностике систем в электромобилях следующего поколения.

Часто задаваемые вопросы

-

Какова роль высоковольтных разъемов в электромобилях?

Высоковольтные разъемы играют ключевую роль в эффективной передаче электроэнергии между системами электромобиля, включая аккумуляторные блоки и силовые агрегаты. Они обеспечивают передачу значительных токов, минимизируя потери энергии и предотвращая перегрев.

-

Почему экранирование ЭМП важно для разъемов электромобилей?

Экранирование электромагнитных помех (ЭМП) имеет важнейшее значение для защиты электронных систем автомобиля от воздействия электромагнитных полей, обеспечивая бесперебойную связь между компонентами без нарушения сигнала.

-

Какие основные материалы используются в высокомощных разъемах для электромобилей?

Распространёнными материалами являются специальные медные сплавы, такие как C19010 и C18150, благодаря их балансу между электропроводностью и механической прочностью, а также передовые покрытия для предотвращения окисления.

-

Как разъёмы для электромобилей справляются с жёсткими условиями окружающей среды?

Разъёмы для электромобилей используют стратегию тройного уплотнения и долговечные материалы, чтобы противостоять воздействию дорожных брызг, пыли и экстремальных температур, сохраняя работоспособность в сложных условиях.

-

Какие будущие тенденции появляются в технологии высоковольтных разъёмов для электромобилей?

К тенденциям относятся миниатюризация без потери ёмкости, более высокая плотность мощности и интеграция технологий умной зарядки для мониторинга в реальном времени и прогнозируемого технического обслуживания.

Содержание

- Понимание высоковольтных разъёмов для электромобилей и их роли в силовых системах

- Ключевые особенности конструкции для обеспечения производительности и защиты

-

Безопасность, надёжность и механическая устойчивость в системах разъёмов

- Контур блокировки высокого напряжения (HVIL) и протоколы системной безопасности

- Предотвращение электрической дуги и обеспечение отказоустойчивого отключения

- Обеспечение правильного положения разъема (CPA) и надежные механизмы блокировки

- Качество опрессовки контактных площадок и долгосрочная надежность соединений

- Долговечность в экстремальных условиях: температура, вибрация и нагрузка

-

Применение и будущие тенденции в технологии высоковольтных разъемов для электромобилей

- Интеграция в аккумуляторные блоки, системы зарядки и силовую электронику

- Потребность в мощности по компонентам: бортовые зарядные устройства, преобразователи постоянного тока и другие

- Исследование случая: внедрение высокомощных разъёмов в ведущей платформе электромобилей

- Тренды нового поколения: миниатюризация, повышение плотности мощности и интеграция интеллектуальной зарядки

- Часто задаваемые вопросы