Förståelse av högspänningsstickproppar och globala EL-bil-laddstandarder

Högspänningskopplingars roll i elfordon

Högspänningskontakterna, som sträcker sig från 16 A till 350 A, spelar en nyckelroll för att överföra el effektivt mellan laddstationer för elfordon och fordonets batterier. När systemen arbetar med spänningar upp till 800 volt ser vi betydande minskningar av energiförluster under överföringen, ungefär 30 till kanske till och med 50 procent bättre än vad lägre spänningskonfigurationer klarar av. Det innebär att fordon kan laddas mycket snabbare utan att överhettning blir ett problem. I praktiken visar studier av dessa högspänningsystem att det blir möjligt att nå en laddeffekt på 350 kilowatt med 800V-arkitektur. Den typen av hastighet är särskilt viktig för företag som kör stora fordonsflottor, där att kunna vara tillbaka på vägen inom tjugo minuter eller så gör stor skillnad ur driftssynpunkt.

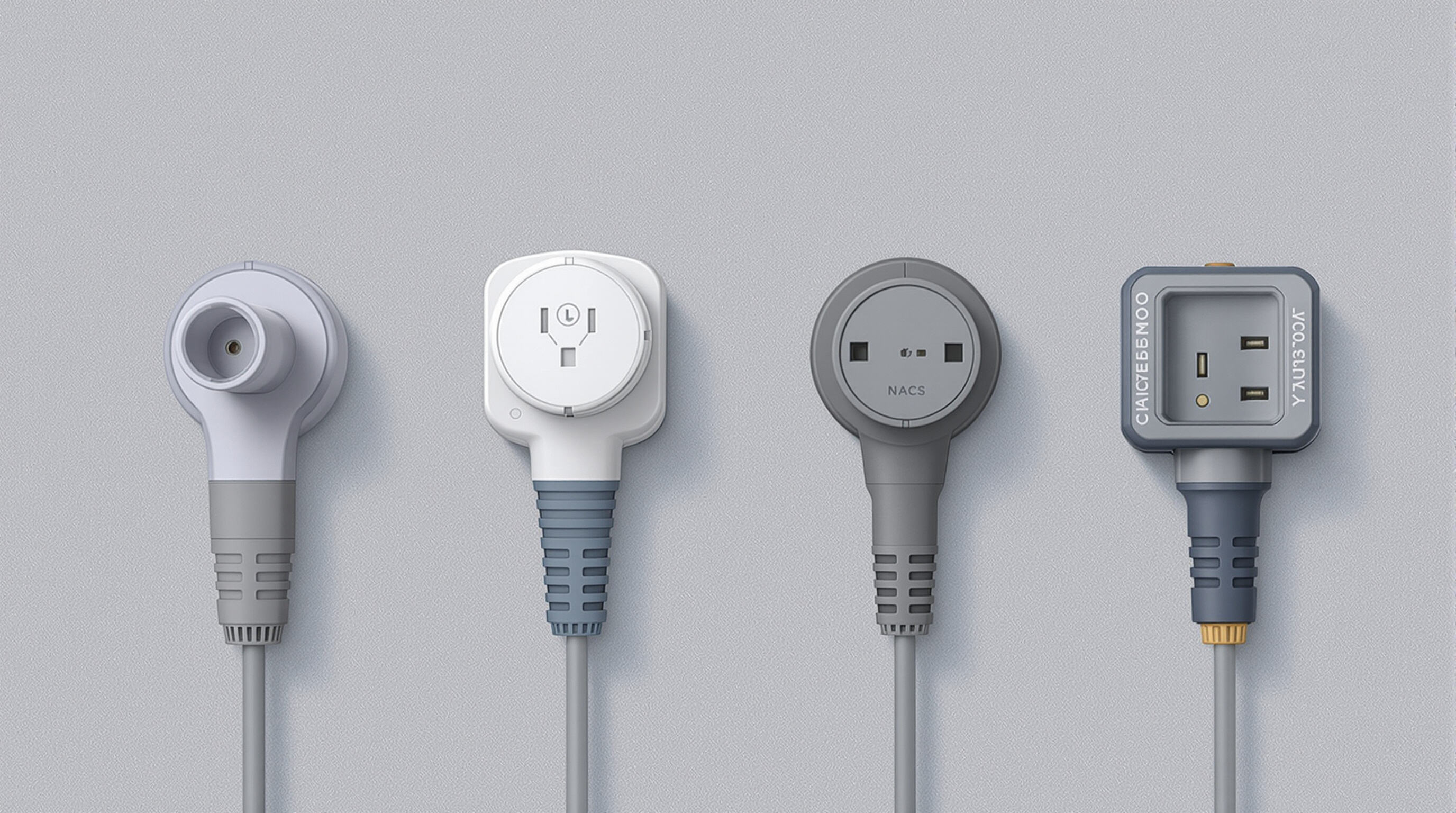

Jämförande analys av globala standarder för DC-snabbladdningskontakter (CCS, CHAdeMO, GB/T, NACS)

Fyra kontaktyper dominerar DC-snabbladdning:

| Standard | Max spänning | Spetsström | Regional införandegrad |

|---|---|---|---|

| CCS | 1000V | 500A | Nordamerika/EU |

| CHAdeMO | 1000V | 400A | Japan |

| GB/T | 1500V | 600A | Kina |

| NACS | 1000V | 500A | Nordamerika |

En 2024 studie i Energikonvertering och hantering framhäver CCS och NACS som de enda standarderna som internt stöder fordon-till-nät (V2G) dubbelriktad laddning.

Spänning och ström-specifikationer för olika laddstandarder

De flesta kontakter arbetar med 400 V, 800 V, med avancerade laddare som Huawei:s 600 kW-system som når upp till 1500 V. Strömvärden påverkar direkt laddhastigheten:

- 150 A @ 400 V = 60 kW (typisk stadsladdare för likström)

- 350 A @ 800 V = 280 kW (snabbladdare längs motorvägar)

- 500 A @ 1000 V = 500 kW (laddstationer för tunga lastbilar)

Högre strömmar kräver aktiv vätskekylning i kontakter – en funktion som nu är obligatorisk i SAE J3271-certifierade konstruktioner.

Från växelström till likström: Hur högpresterande EV-laddinfrastruktur stödjer upp till 350 kW och mer

Genom att byta från traditionell AC-laddning (som maxar ut vid cirka 22 kW) till DC-snabbladdning kan el strömma direkt in i batteriet utan att först gå genom de inhemska omvandlarna. Titta på dagens 350 kW-stationer – de använder nu kiselkarbid-omvandlare, vilket ger en verkningsgrad på cirka 98,5 % vid drift på 800 volt. Vad innebär detta? Förare kan få tillbaka över 200 miles räckvidd på bara tio minuters laddningstid. När dessa laddnät fortsätter växa gör de sig redo för den nya generationen 4C-hastighetsbatterier som finns på marknaden. Samtidigt håller tillverkare allt säkert genom att följa ISO 6469-3:s regler gällande isolationsmotståndskrav på över 1 gigohm och lämpliga åtgärder för beröringsskydd.

Elektrisk prestanda hos högspänningskontakter: Ström, effekt och verkningsgrad

Strömbärande kapacitet för EV-kontakter i intervallet 16 A, 350 A

Högspänningskontakterna som används i elfordon måste hitta en fin balans mellan att klara tillräckligt med ström och samtidigt förbli säkra mot överhettning. Dessa kontakter stödjer allt från de blygsamma 16 amperes laddstationer för hemmabruk upp till de enorma 350 amperes kommersiella DC-snabbladdningsstationer vi ser vid servicecentraler. De främsta företagen inom branschen har lyckats göra dessa anslutningar mer effektiva genom att tillverka sina kontakter av särskilda kopplegeringar. Detta minskar resistansen så att de faktiskt kan hantera 350 ampere utan att förlora mer än cirka 1,5 procent av effekten på vägen. Vad som gör detta system särskilt användbart är att det fungerar över olika typer av elbilar. Oavsett om någon kör en liten stadsmobil med ett 40 kilowattimmar batteri eller behöver något större, som ett långdistansfordon med 200 kilowattimmar, anpassar sig kontakterna efter vad som krävs.

Elektriska egenskaper inklusive spänning, ström och effektklassningar

Dagens elkfordonkontakter fungerar inom ett spänningsområde på cirka 400 till 1 000 volt likström, vilket innebär att de kan leverera mellan 160 och 350 kilowatt vid maximal belastning. Ta till exempel en kontakt med en märkström på 350 ampere som arbetar vid 800 volt – denna konfiguration ger ungefär 280 kilowatt effekt. En sådan prestanda gör att förare kan få ungefär 200 kilometers räckvidd genom att bara ansluta i 15 minuter. Enligt termisk analys fungerar de versionsutrustade med vätskekylning utan problem även vid kontinuerliga laddsessioner med 350 ampere. Komponenterna utsätts för spänningsnivåer som bekvämt håller sig under 5 procent under dessa krävande scenarier.

Laddhastighet och räckvidd per timme vid olika belastningar

| Belastningsscenariot | Ström (A) | Spänning (V) | Tillagd räckvidd/timme |

|---|---|---|---|

| Stadsnära laddning | 32A | 400V | 50, 65 km |

| Snabbladdning på motorväg | 200A | 800V | 300, 350 km |

| Ultra-snabb | 350A | 920V | 550, 600 km |

Prestandajämförelse för kopplingar enligt SAE J1772 och IEC 62196-standarder

SAE J1772 i Nordamerika och IEC 62196 världen över fastställer minimikrav på cirka 94 % verkningsgrad för elkraftsfordonskopplingar oavsett temperaturförhållanden. Nyligen genomförda tester visar att toppmoderna 350A-kopplingar faktiskt uppnår ungefär 97 % verkningsgrad tack vare sin flerskiktiga silverbeläggning och särskilt utformade kontaktfjädrar. Detta innebär en förbättring med cirka 6 % jämfört med äldre modeller på marknaden. Skillnaden kan tyckas liten, men den översätts också till verkliga besparingar. Under bara en halvtimme laddning minskar dessa förbättrade kopplingar den slösade energin tillräckligt för att kunna driva ungefär tolv genomsnittligt stora hushåll under samma period.

Design och säkerhetsfunktioner hos högspänningskopplingar i elfordonstillämpningar

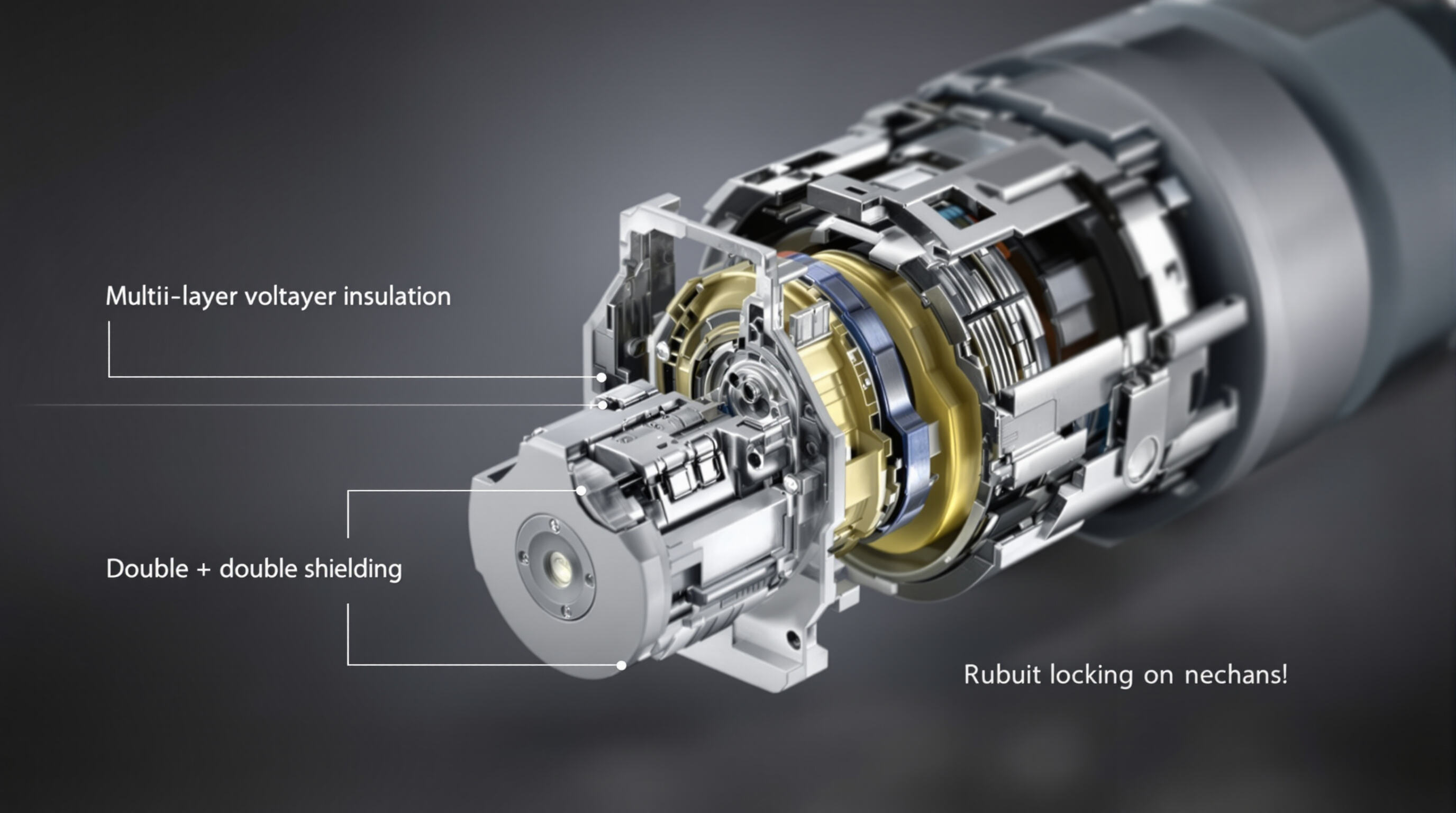

Isolering och skydd mot fel i högspänningssystem

Högspänningskontakter använder flerskiktsisolationssystem med material som korslänkat polyeten och fluorinerad etenpropen för att tåla över 1 000 volt. Dubbel-skärmade konstruktioner minskar elektromagnetisk störning med 72 % jämfört med enkel-lagersystem. Dessa system förhindrar ljusbågsfel även vid belastningar på 350 A, vilket är avgörande för att skydda EV:s batteristyrningssystem från katastrofala haverier.

Låsnings- och spärrmekanismer för säkra anslutningar

MIL-STD-1344-kompatibla kontakter använder tvåstegs-låsning med en sättkraft på <20 N och hållfasthet på >200 N. Fjäderbelastade sekundärlås aktiveras automatiskt när kontakten är fullt intryckt, vilket minskar anslutningsfel med 41 % i bilindustrins valideringstester. Detta uppfyller IP67- och IP6K9K-standarderna för damm- och vattentålighet under laddningsoperationer.

Hållbarhet under vibration och dynamiska fordonstillstånd

Elbilskontakter utsätts för ungefär 2,5 miljoner inkopplingscykler och skakas i 1 500 timmar enligt ISO 16750-3-standarderna. Kontakterna är tillverkade av speciella berylliumkopplegeringar som håller motståndssvängningar under 5 milliohm även vid accelerationsskakningar på upp till 25G. Tänk på vad som händer när någon kör över ojämna kullerstensgator i motorvägshastighet – det är i princip den belastning dessa komponenter utsätts för under test. Tillverkare genomför också termiska cykeltester från minus 40 grader Celsius upp till plus 150 grader för att säkerställa att materialen förblir stabila under de flesta elbilar dagens förväntade livslängd på 15 år.

Fallstudie: Värmehantering i avancerade NACS-kontakter vid 350A urladdning

En ledande elbilstillverkares kontakter visar 58 % snabbare värmeavgivning jämfört med tidigare design genom:

- Kopparanslutningar med silverbeläggning och 95 % IACS-ledningsförmåga

- Integrerade NTC-termistorer med övervakning av ±1°C noggrannhet

- Husningar fyllda med aerogel som begränsar yttemperaturer till <65°C vid kontinuerlig belastning på 350A

Detta möjliggör 10-minuters laddcykler på 350 kW utan nedgradering, med bibehållen energiöverföringseffektivitet på 98,3 % enligt SAE J3271-referensvärden.

Systemintegration och tillförlitlighet för högspänningskontakter i elfordon

Högspänningsstickor utgör de kritiska vägarna som möjliggör energiöverföring mellan olika delsystem i elfordon. Deras sömlösa integration avgör både fordonets prestanda och driftsäkerhet, vilket kräver precisionsteknik vid varje gränssnitt.

Integration av högspänningskontakter i batteri- och drivlinsystem

I moderna elfordon ansluts batteripaket med spänningar från 400 volt till 800 volt till omvandlare, motorer och värmesystem via starka kopplingar som hanterar ström mellan 16 ampere och 350 ampere. Den riktiga utmaningen uppstår när dessa delar måste fortsätta leda ström korrekt trots plötsliga temperaturförändringar som kan variera från minus 40 grader Celsius upp till 125 grader Celsius. Enligt forskning publicerad i Automotive Engineering förra året har nästan nio av tio problem med batterihanteringssystem faktiskt sin orsak i kopplingarna själva. Denna statistik visar verkligen hur kritiska dessa till synes små komponenter är för fordonets totala prestanda.

Roll i motordrivsystem, ombordladdare och DC-DC-omvandlare

Högspänningskopplingar har tre huvudsakliga funktioner:

- Motorstyrningar : Levererar 250A, 350A toppström för acceleration samtidigt som de motverkar elektromagnetisk störning

- Ombordladdare : Möjliggör omvandling från växelström till likström vid 240V, 500V med över 95 % effektivitet

- Samma ström-samma ström-omvandlare : Sänk spänningar för sekundära system med mindre än 1 % spänningsfall

Inverkan av kontaktduglighet på helhetsprestanda och säkerhet för elfordon

Enligt uppgifter från standardiseringsorganisationen SAE orsakar kontaktproblem cirka 74 % av all driftstopp i högspända system hos kommersiella elfordon. När kontakter inte är korrekt inkopplade inom toleransgränsen på plus eller minus 1 Newton, ökar kontaktmotståndet med ungefär 35 %. Denna ökade resistans leder till snabbare termiskt nedbrott över tid. Enligt aktuell säkerhetsforskning har ingenjörer funnit att bättre utformade HVIL-system (High Voltage Interlock Loops) minskar farliga ljusbågsfel under nödavkopplingssituationer med närmare två tredjedelar. Eftersom nästa generations elfordon driver laddningsströmmar mot 350 ampere, vänder sig tillverkare nu till innovativa material som silver-nickelkontakter och PTFE-isolering för att hålla dessa högeffektsystem driftsäkra under extrema förhållanden.

Framtida trender och standardiseringsutmaningar inom högspänningskontakttteknik

DC-snabbadditionsstandarder av nästa generation som stödjer 350 A och mer

Elbilsmarknaden rör sig verkligen snabbt när det gäller laddteknik dessa dagar. Vi ser DC-snabbladdare av nästa generation som siktar på strömnivåer mellan 350 A och 500 A för att fungera med de nya 800 volts-batterierna. Enligt vissa studier från fordonsingenjörer minskar man ledarvikten med cirka 30 procent genom att gå upp till 800 volt, och fordon kan då laddas vid 350 kilowatt. Vad gör detta viktigt? När bilar laddas extremt snabbt uppstår mindre värme i de högspänningskopplingarna. Detta löser faktiskt ett stort problem som tidigare har hindrat laddtider från att komma under 20 minuter. Tillverkare är entusiastiska över detta eftersom kortare laddtid innebär nöjdare kunder som väntar mindre vid laddstationer.

Ultra-snabba laddnät och avancerade kontaktmaterial

Utväcklingen av nya 800V-laddstationer kräver kontakter med kopparledare på 95 mm² tvärsnitt för att säkert hantera kontinuerliga belastningar på över 300A. Tillverkare använder hybridmaterial av termoplastiska elastomerer för isolering, kapabla att tåla beständiga temperaturer upp till 150°C utan att förlora mekanisk flexibilitet.

Att anpassa kontaktutveckling till utvecklande batteriteknologier

Med batterikapaciteter som överstiger 120 kWh i modellerna från 2024 kräver högspänningskontakter nu dielektriska styrkeklasser på 1500V för att kunna hantera nästa generations kiselkarbid-omvandlare. Detta är i linje med batteriinnovationer såsom strukturella cell-till-packs-arkitekturer, där kontakter även fungerar som strukturella bärkomponenter i fordonets ram.

Globala kompatibilitetsproblem och drivkraften för standardisering (CCS vs. NACS)

De konkurrerande plugstandarderna CCS och NACS skapar kompatibilitetsutmaningar, särskilt inom tvärkontinentala EV-logistik. Branschdata visar regionala skillnader: CCS dominerar 76 % av installationerna i Europa, medan NACS har 60 % andel i Nordamerika. Denna fragmentering hindrar ekonomier i skala och ökar tillverkningskostnaderna för kontakter med 15–20 % i områden med dubbla standarder.

Frågor som ofta ställs (FAQ)

Vad är betydelsen av högspänningskontakter i elfordon?

Högspänningskontakter i elfordon möjliggör effektiv kraftöverföring mellan laddstationer och fordonets batterier, vilket stödjer snabbladdning och förbättrad fordonprestanda.

Hur varierar olika globala laddplugsstandarder?

Globala DC-snabbladdningsstandarder som CCS, CHAdeMO, GB/T och NACS skiljer sig åt när det gäller spänning, strömstyrkor och regional användning, vilket påverkar kompatibilitet och ladeffektivitet.

Vilken roll spelar vätskekylning i EV-kontakter?

Vätskekylning i högströmskopplingar är avgörande för att upprätthålla säkra temperaturer och förhindra överhettning, vilket är nödvändigt för konsekvent prestanda vid snabbladdning.

Hur gynnas elbilanvändare av framsteg inom laddteknik?

Framsteg såsom högre spänningssystem och förbättrade kopplingsdesigner möjliggör snabbare laddning, ökad räckvidd per laddning och förbättrade säkerhetsfunktioner i elbilar.

Vilka utmaningar finns med att uppnå global standardisering av elbilsladdteknik?

Standardiseringsutmaningar uppstår på grund av olika regionala standarder som CCS och NACS, vilket påverkar kompatibilitet, tillverkningskostnader och tvärkontinentala elbilslogistik.

Innehållsförteckning

-

Förståelse av högspänningsstickproppar och globala EL-bil-laddstandarder

- Högspänningskopplingars roll i elfordon

- Jämförande analys av globala standarder för DC-snabbladdningskontakter (CCS, CHAdeMO, GB/T, NACS)

- Spänning och ström-specifikationer för olika laddstandarder

- Från växelström till likström: Hur högpresterande EV-laddinfrastruktur stödjer upp till 350 kW och mer

- Elektrisk prestanda hos högspänningskontakter: Ström, effekt och verkningsgrad

- Design och säkerhetsfunktioner hos högspänningskopplingar i elfordonstillämpningar

- Systemintegration och tillförlitlighet för högspänningskontakter i elfordon

- Framtida trender och standardiseringsutmaningar inom högspänningskontakttteknik

- Frågor som ofta ställs (FAQ)