Forståelse af højspændings EV-forbindelser og deres rolle i effektsystemer

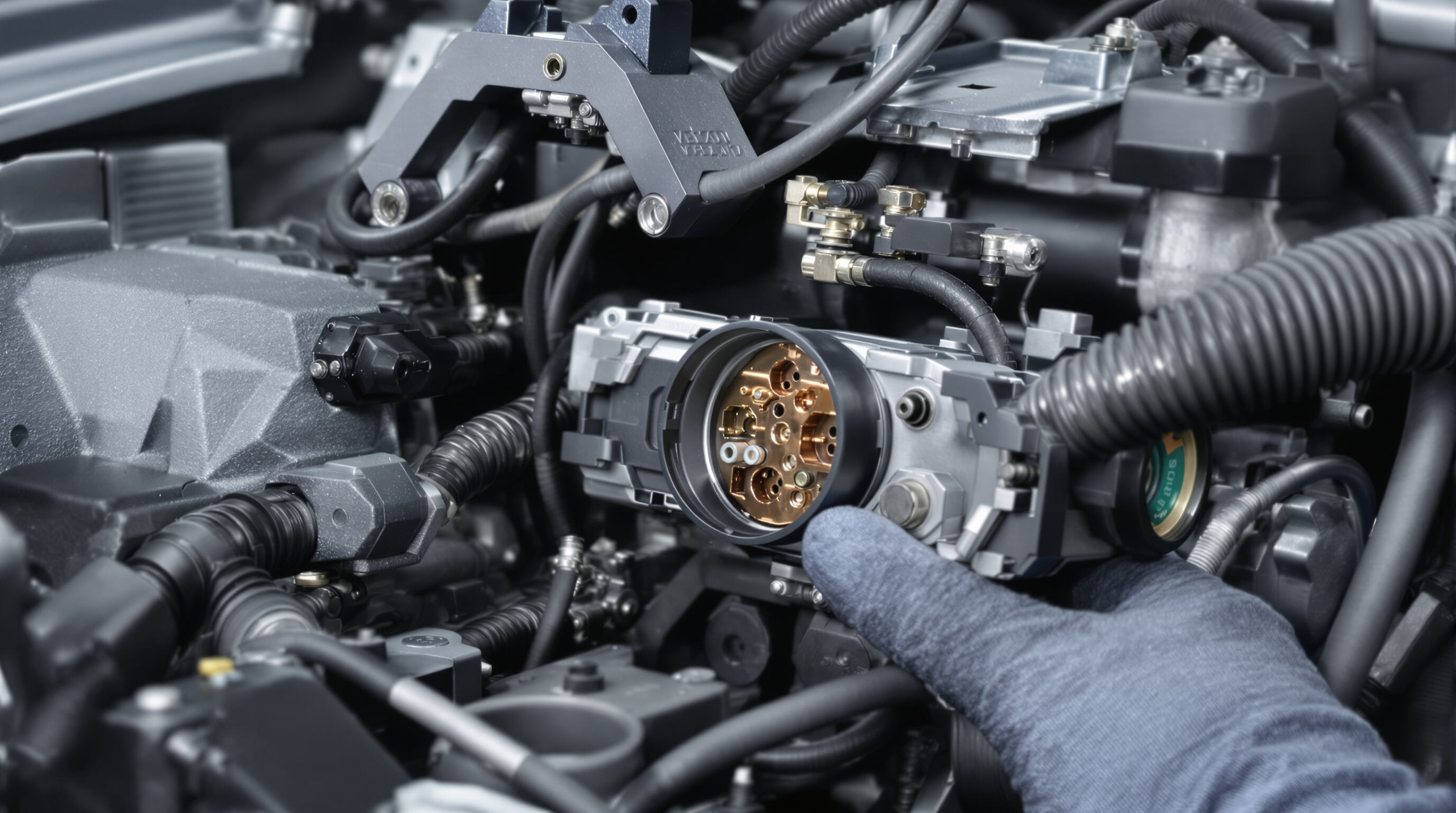

Stikforbindelserne, der anvendes i højspændings elbiler, spiller en afgørende rolle for at sikre, at strøm når dertil, hvor den skal bruges i de systemer på 300 V til 800 V, som findes i moderne elbiler, herunder batteripakker, motoranlæg og opladningsenheder. Dette er dog ikke almindelige bilkabler. Ifølge Globenewswire fra 2025 håndterer de faktisk strømstyrker over 300 ampere, hvilket betyder, at producenterne skal bruge specielle materialer og yderst omhyggelige ingeniørteknikker for blot at mindske energitab og forhindre opvarmningsproblemer. Ser man på fremtidens elbilsteknologi, ser vi allerede designs til 800 volts systemer, som inkorporerer kontaktflader med massive 95 kvadratmillimeter tværsnitsareal. Dette hjælper dem med at holde sig kølige under pres, samtidig med at de stadig leder elektricitet effektivt – noget der bliver stadig vigtigere, når køretøjerne bliver mere kraftfulde.

Bedre designede stikkanaler kan reducere spændningstab med omkring 15 % i forhold til ældre modeller, hvilket betyder længere rækkevidde og hurtigere opladningstider for elbiler. De fleste producenter fremstiller nu disse stik ved hjælp af materialer, der er modstandsdygtige over for korrosion, og med flere beskyttelseslag mod elektromagnetisk interferens. Dette hjælper med at sikre, at alle de kraftfulde komponenter kommunikerer korrekt sammen uden signalproblemer. Da elbiler bevæger sig mod mere centraliserede kabelføringssystemer, giver det god mening at anvende standardstik, da det muliggør nemmere opgraderinger senere hen. Mekanikere kan hurtigt udskifte dele til eksempelvis superhurtige opladningsstationer eller endda systemer, der tillader energi at flyde tilbage fra bilen til strømforsyningen i perioder med høj efterspørgsel.

Et stort problem, ingeniører står over for, er at finde den rette balance mellem at gøre tingene små nok, samtidig med at varme kan slippe ordentligt ud. Når stikforbindelser ikke er bygget ordentligt, kan de faktisk øge den elektriske modstand med omkring 40 %, når de kører kontinuerligt ved temperaturer tæt på 120 grader Celsius. Set ud fra brancheopgørelser skyldes cirka en tredjedel af alle termiske problemer i elbiler enten dårlige terminalcrimper eller isolering, der svigter et eller andet sted. Derfor er det så vigtigt, at produktionen er helt præcis for disse komponenter. Ved at løse denne type problemer bliver højspændingsstik til uundværlige dele til pålidelig strømfordeling i dagens elbilsystemer.

Væsentlige designfunktioner for ydelse og beskyttelse

Terminaler og elektrisk ledningsevne i højtydende EV-stik

Stikforbindelserne, der bruges til højtydende elbiler, er afhængige af præcisionskontakter fremstillet af særlige kobberlegeringer såsom C19010 eller C18150. Disse materialer opnår en god balance mellem fremragende elektrisk ydeevne, typisk omkring 30 til 60 MS/m ledningsevne, og samtidig tilstrækkelig mekanisk styrke. Det, der gør dem unikke, er deres evne til at holde kontakmodstanden under 2 milliohm, selv når de håndterer kontinuerlige strømme over 300 ampere. For at bekæmpe oxidationsproblemer, især i fugtige miljøer, anvender producenter ofte elektroafsættede belægninger af tin eller sølv. Denne enkle forbedring spiller en stor rolle for at opretholde pålidelig ledningsevne, selv under udfordrende vejrforhold, som ellers ville forringe ydelsen over tid.

| Materiale | Ledningsevne (MS/m) | Trækfasthed (MPa) | Brugstilfælde |

|---|---|---|---|

| Ren Kopper | 58 | 210 | Batterilinker med lav vibration |

| C18150 Chromkobber | 46 | 480 | Opladningsport med høj belastning |

| Aluminium 6061 | 35 | 290 | Letvægtskabelklemmer |

EMI-skærmning for signalintegritet og systemstabilitet

Ifølge SAE Internationals rapport fra 2022 skyldes omkring 78 % af elbilers elektriske problemer faktisk elektromagnetisk interferens. For at bekæmpe EMI kræves det, der kaldes flerlaget afskærmningsteknologi. Dette indebærer typisk kombinationen af kobberfletter belagt med nikkel, som skal have en dækning på mindst cirka 85 %, sammen med særlige ferritkerner. Disse materialer arbejder sammen for at reducere uønskede støjsignaler med mellem 40 og 60 decibel, når man ser på frekvensområder fra ca. 10 millioner hertz op til 1 milliard hertz. For selve stikforbindelserne vælger producenter ofte kabiner fremstillet af metalliserede kunststoffer eller integrerer ledende tætningslister i deres design. Det resulterer i noget, som ingeniører kalder Faraday-kage-effekten, hvor disse komponenter grundlæggende fungerer som barrierer, der beskytter vigtige dele som CAN-bus-netværk og strømkredsløb mod at blive forstyrret af nærliggende elektriske signaler.

Tætning og indtrængningsbeskyttelse (IP67, IP6K9K) til krævende miljøer

EV-stikforbindelser tåler ekstreme miljøforhold — herunder vejstøv, snavs og temperaturer fra -40°C til 150°C — gennem tredobbelt tætningsstrategi:

- Primært tætningselement : Silicone omformning forbinder kabinet med kabel, valideret gennem 1.500 termiske cyklusser

- Sekundær Lægeskærm : Ekstruderede EPDM pakninger med <15 % kompressionssætning sikrer overholdelse af IP6K9K, og modstår vandstråler på 100 bar ved 80°C

- Tertiært tætningselement : PTFE-belagte terminalgrænseflader forhindrer kapillarindtrængning af vand

Stikforbindelser med IP67-rating forhindrer indtrængen af 99,9 % af partikler på 75 μm, mens IP6K9K-udgaver tåler rengøring med højtryk — afgørende for opladningsport placeret under karrosseriet.

Sikkerhed, pålidelighed og mekanisk stabilitet i stiksystemer

Højspændingsafbrydningskreds (HVIL) og systemets sikkerhedsprotokoller

EV-stikforbindelser integrerer systemer med højspændingsafbrydelsesfunktion (HVIL), der overvåger tilslutningsintegritet i realtid og afbryder strømmen under 100 ms, hvis frakobling registreres. Denne feilsikre mekanisme forhindrer utilsigtet eksponering for aktive terminaler og er i overensstemmelse med globale EV-sikkerhedsstandarder, der kræver hurtig fejlhåndtering.

Forebyggelse af elektrisk lysbue og sikring af feilsikker frakobling

Låsemekanismer med to trin og gasstramme terminaldesign reducerer risikoen for lysbuer i 800 V+ systemer. Sølv-nikkel-belægning sikrer stabil ledningsevne over 50.000 tilslutningscyklusser, mens vinklede indsætningsveje eliminerer delvis tilslutning – en af de førende årsager til isoleringsfejl.

Connector Position Assurance (CPA) og robuste låsemekanismer

CPA-systemer leverer taktil feedback og sekundære låse, der er modstandsdygtige over for vibration, og som kan klare mekaniske stød på op til 15G uden afbrydelse. Overmoldede hængsel af rustfrit stål overgår kravene til holdbarhed i bilindustrien og sikrer ubrudt strømforsyning i batteri- og drivlinjeapplikationer.

Klemfødningskvalitet for terminaler og langvarig forbindelsesstabilitet

Automatiserede klemføjningsprocesser opnår under 5 % kompressionsvariation, hvilket eliminerer mikrospalter, der fører til fretting-korrosion. Guldpladerede terminaler kombineret med hydrofobiske tætninger reducerer markant nedbrydning pga. fugt, en faktor i 18 % af fejl i felt ifølge elektrificeringsstudier fra 2023.

Holdbarhed under ekstreme forhold: temperatur, vibration og belastning

Termisk styring og driftstemperaturområder

Højspændings-EL-kontakter fungerer pålideligt fra -40°C til 125°C og opfylder Mil-STD-810H 2023 termiske specifikationer. Avancerede designs anvender højtemperaturtermoplast, såsom polyphenylensulfid (PPS) og integrerede køleinterfaces til at lede varme væk fra batterier og effektelektronik. Effektiv termisk styring forhindrer modstandsspidser, der kompromitterer effektiviteten under ekstreme klimaforhold.

Vibrationsmodstand og mekanisk holdbarhed i dynamiske miljøer

Kontakter skal være i stand til at modstå vejbåren vibration, der overskrider 30G RMS. Anti-resonante funktioner – såsom silikonegummidæmpningspuder og afspændingsbeskyttelsesstøvler – kombineret med IP6K9K-sealede kabiner, forhindrer fretting korrosion og opretholder kontaktmodstand under 1 mΩ efter 5.000+ timer med simulering af terræn-test. Disse forbedringer sikrer stabil strømforsyning trods konstant mekanisk belastning.

Låsemekanismer designet til kontinuerlig operationel stress

Sekundære låsesystemer (CPA) med hylsler i rustfrit stål sikrer en fastholdningskraft på 50 N gennem over 500 tilslutningscyklusser. Overmoldede stikforbindelser med skal af glasfiberforstærket materiale modstår vridningsdeformation, hvilket er afgørende for DC hurtigladeporte udsat for hyppig tilslutning. Denne robusthed forhindrer utilsigtet frakobling under belastning med 800 V/500 A og opfylder ISO 20653 kravene til vibrationsbestandighed.

Anvendelser og fremtidige tendenser inden for teknologi til højspændingsstik til elbiler

Integration i batteripakker, opladningssystemer og effektelektronik

Højspændingsstik fungere grundlæggende som forbindelsespunkter mellem batterier, opladningsporte og alle de elektroniske komponenter, der gør elbiler til virkelighed. Set i lyset af markedsudviklingen forventes denne forretningsomkostning også at vokse betydeligt. Vi taler om en stigning fra cirka 1,7 milliarder dollar i 2022 til næsten 3,5 milliarder dollar i 2029, da stadig flere skifter til eldrevne køretøjer. Bilproducenter er allerede gået videre med nyere teknologiplatforme, der håndterer 800 volts systemer, og der kommer endda prototyper i 2025, som kan håndtere komponenter med en pålydende spænding på 1.000 volt. Det betyder i praksis, at forskellige dele af bilens elektriske system kan kommunikere meget bedre sammen, hvilket hjælper med at imødekomme den stadigt stigende efterspørgsel efter hurtigere opladning og generelle forbedringer af køretøjets ydelse.

Effektbehov efter komponent: Ombordladere, DC/DC-konvertere og mere

Ombordladere kræver stik, der er klassificeret til 7–22 kW vekselstrømslading, mens DC hurtigladesystemer har brug for komponenter, der kan håndtere 150–350 kW. DC/DC-konvertere er afhængige af stik, der opretholder stabilitet under svingende belastninger op til 300 ampere, hvilket sikrer pålidelig spændingsregulering gennem køretøjets elektriske arkitektur.

Case-studie: Implementering af højtydende stik i en ledende elbilsplatform

En brancheanalyse fra 2024 viste, at 28 % af nye elbilmodeller er udstyret med stik klar til 800 V (Future Market Insights, 2024). Et producentfirma opnåede en reduktion af opladningstiden på 15 % gennem en optimeret designløsning for stik, hvilket demonstrerede forbedret termisk styring og en stigning i effekttæthed på 20 % i forhold til tidligere generationer.

Næste generations tendenser: Miniaturisering, højere effekttæthed og integration af smart opladning

Nyere designs fokuserer på miniatyrisering uden at kompromittere strømkapaciteten – prototyper viser en størrelsesreduktion på 30 % i forhold til modellerne fra 2023. Integrerede smarte sensorer muliggør overvågning af temperatur og tilslutningsintegritet i realtid, hvilket åbner vejen for prediktiv vedligeholdelse og forbedrede systemdiagnosticer i næste generations elbiler.

Ofte stillede spørgsmål

-

Hvad er rollen for højspændingsstik i elbiler?

Højspændingsstik er afgørende for effektiv strømfordeling i elbilens systemer, herunder batteripakker og motordele. De håndterer betydelige strømstyrker, mens de minimerer energitab og forhindrer overophedning.

-

Hvorfor er EMI-afskærmning vigtig i elbil-stik?

EMI-afskærmning er afgørende for at beskytte bilens elektroniske systemer mod elektromagnetisk støj og sikre problemfri kommunikation mellem komponenter uden signalforstyrrelser.

-

Hvilke nøglematerialer anvendes i kraftfulde elbil-stik?

Almindelige materialer inkluderer specielle kobberlegeringer som C19010 og C18150 på grund af deres balance mellem elektrisk ledningsevne og mekanisk styrke, sammen med avancerede belægninger for at forhindre oxidation.

-

Hvordan håndterer EV-stik hårde miljøforhold?

EV-stik anvender tredelt tætningsstrategi og holdbare materialer for at modstå vejspy, støv og ekstreme temperaturer og dermed opretholde funktionalitet i udfordrende omgivelser.

-

Hvilke fremtidige tendenser er ved at vise sig inden for teknologi til high-voltage EV-stik?

Tendenserne inkluderer miniatyrisering uden tab af kapacitet, højere effekttæthed og integration af smart opladning til realtidsmonitorering og prediktiv vedligeholdelse.

Indholdsfortegnelse

- Forståelse af højspændings EV-forbindelser og deres rolle i effektsystemer

- Væsentlige designfunktioner for ydelse og beskyttelse

- Sikkerhed, pålidelighed og mekanisk stabilitet i stiksystemer

- Holdbarhed under ekstreme forhold: temperatur, vibration og belastning

-

Anvendelser og fremtidige tendenser inden for teknologi til højspændingsstik til elbiler

- Integration i batteripakker, opladningssystemer og effektelektronik

- Effektbehov efter komponent: Ombordladere, DC/DC-konvertere og mere

- Case-studie: Implementering af højtydende stik i en ledende elbilsplatform

- Næste generations tendenser: Miniaturisering, højere effekttæthed og integration af smart opladning

- Ofte stillede spørgsmål