Grundlagen von Hochvolt-EV-Steckverbindern und ihre Rolle in Leistungssystemen

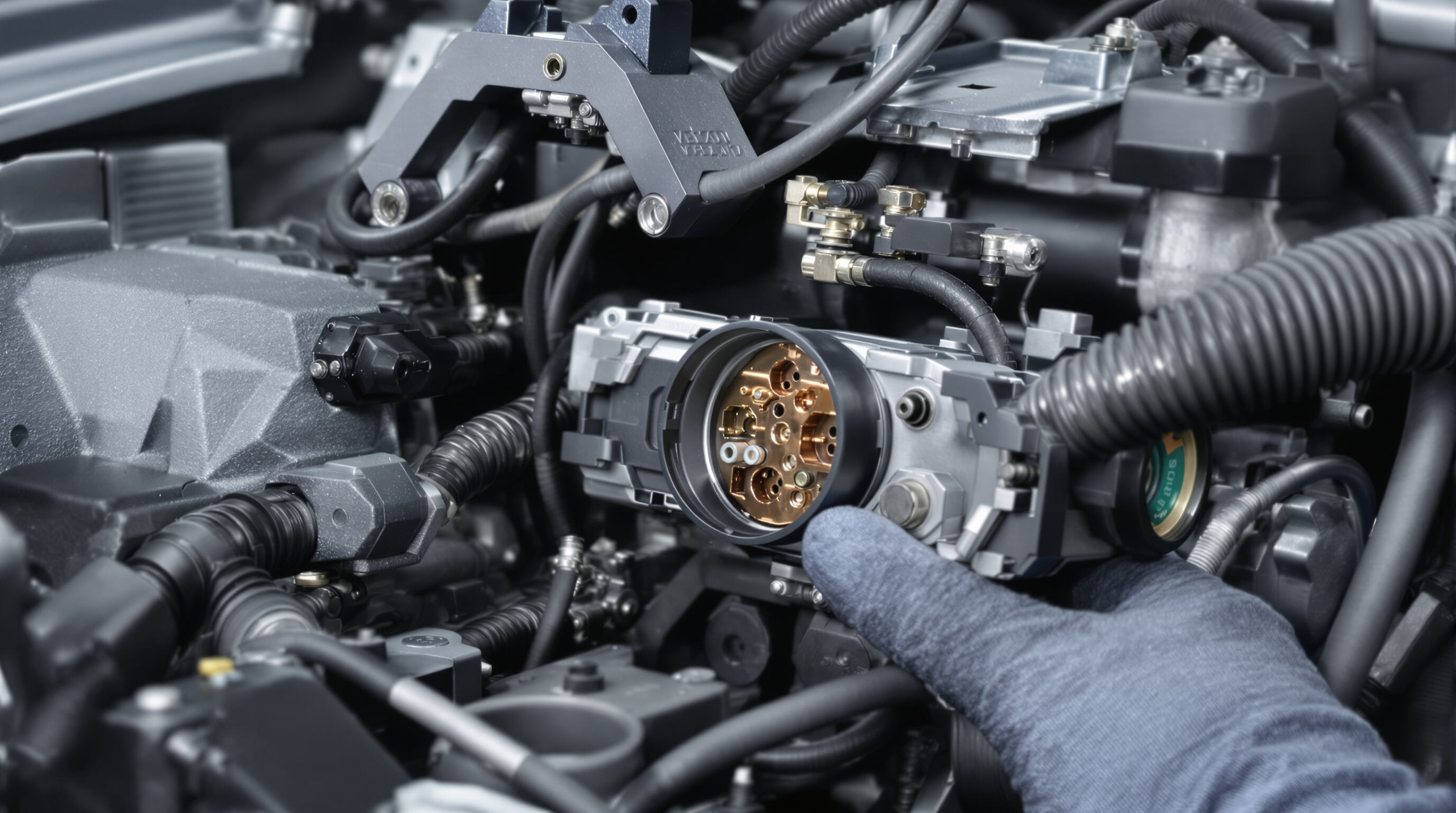

Die in Hochspannungsfahrzeugen verwendeten Steckverbinder spielen eine entscheidende Rolle dabei, sicherzustellen, dass die Energie innerhalb der 300-V- bis 800-V-Systeme moderner Elektrofahrzeuge – wie Batteriepacks, Motoreinheiten und Ladeeinheiten – dorthin gelangt, wo sie benötigt wird. Dabei handelt es sich jedoch nicht um herkömmliche Autokabel. Laut Globenewswire aus dem Jahr 2025 müssen diese mit Stromflüssen von über 300 Ampere umgehen, weshalb Hersteller spezielle Materialien und besonders sorgfältige Konstruktionsmethoden einsetzen müssen, um Energieverluste gering zu halten und Überhitzung zu vermeiden. Betrachtet man die zukünftigen Entwicklungen in der EV-Technologie, so sieht man bereits Designs für 800-Volt-Systeme, die Kontaktpunkte mit massiven Querschnitten von 95 Quadratmillimetern enthalten. Dies hilft ihnen, unter Belastung kühl zu bleiben und gleichzeitig effektiv elektrischen Strom zu leiten – eine Eigenschaft, die zunehmend wichtiger wird, je leistungsstärker die Fahrzeuge werden.

Besser konzipierte Steckverbinder können im Vergleich zu älteren Modellen den Spannungsverlust um etwa 15 % reduzieren, was bei Elektrofahrzeugen längere Reichweiten und schnellere Ladezeiten bedeutet. Die meisten Hersteller fertigen diese Steckverbinder mittlerweile aus korrosionsbeständigen Materialien und versehen sie mit mehreren Schichten zum Schutz vor elektromagnetischen Störungen. Dadurch wird sichergestellt, dass alle leistungsstarken Komponenten störungsfrei miteinander kommunizieren können. Da bei Elektrofahrzeugen zunehmend auf zentralisierte Verkabelungskonzepte gesetzt wird, ist der Einsatz standardisierter Steckverbinder sinnvoll, da er spätere Aufrüstungen vereinfacht. Mechaniker können Bauteile so schnell austauschen, beispielsweise für besonders schnelle Ladestationen oder sogar Systeme, die es ermöglichen, Energie während Spitzenlastzeiten vom Fahrzeug zurück ins Stromnetz einzuspeisen.

Ein großes Problem, mit dem Ingenieure konfrontiert sind, ist die richtige Balance zwischen ausreichend geringer Baugröße und gleichzeitig effektiver Wärmeabfuhr. Wenn Steckverbinder nicht gut konstruiert sind, kann der elektrische Widerstand bei kontinuierlichem Betrieb nahe 120 Grad Celsius um etwa 40 % ansteigen. Laut Branchenzahlen gehen etwa ein Drittel aller thermischen Probleme in Elektrofahrzeugen auf schlecht verpresste Anschlussklemmen oder versagende Isolierung an einer Stelle zurück. Deshalb ist eine präzise Fertigung für diese Komponenten so entscheidend. Die Behebung solcher Probleme macht Hochspannungssteckverbinder zu unverzichtbaren Bauteilen für die zuverlässige Energieverteilung in den heutigen Elektrofahrzeug-Systemen.

Wesentliche Konstruktionsmerkmale für Leistung und Schutz

Anschlüsse und elektrische Leitfähigkeit in leistungsstarken EV-Steckverbindern

Die für Hochleistungs-Elektrofahrzeuge verwendeten Steckverbinder basieren auf Präzisionsterminals, die aus speziellen Kupferlegierungen wie C19010 oder C18150 gefertigt sind. Diese Materialien bieten ein gutes Gleichgewicht zwischen hervorragender elektrischer Leistung, typischerweise eine Leitfähigkeit von 30 bis 60 MS/m, und ausreichender mechanischer Festigkeit. Ihre Besonderheit liegt in der Fähigkeit, den Kontaktwiderstand unter 2 Milliohm zu halten, selbst bei Dauerströmen von über 300 Ampere. Um Oxidationsprobleme, insbesondere in feuchten Umgebungen, entgegenzuwirken, werden oft galvanisch aufgebrachte Zinn- oder Silberbeschichtungen eingesetzt. Dieser einfache Schritt trägt erheblich dazu bei, die zuverlässige Leitfähigkeit auch unter anspruchsvollen Wetterbedingungen aufrechtzuerhalten, die andernfalls langfristig die Leistung beeinträchtigen würden.

| Material | Leitfähigkeit (MS/m) | Zugfestigkeit (MPa) | Verwendungszweck |

|---|---|---|---|

| Reines Kupfer | 58 | 210 | Batterieverbindungen mit geringer Vibration |

| C18150 Chrom-Kupfer | 46 | 480 | Hochbelastbare Ladeanschlüsse |

| Aluminium 6061 | 35 | 290 | Leichte Kabelschuhe |

EMV-Schirmung für Signalintegrität und Systemstabilität

Laut dem Bericht von SAE International aus dem Jahr 2022 gehen etwa 78 % der elektrischen Probleme bei Elektrofahrzeugen tatsächlich auf elektromagnetische Störungen zurück. Um EMI entgegenzuwirken, ist eine mehrschichtige Abschirmtechnologie erforderlich. Diese umfasst typischerweise Kupfergeflechte, die mit Nickel beschichtet sind und eine Abdeckung von mindestens etwa 85 % benötigen, zusammen mit speziellen Ferritkernen. Diese Materialien arbeiten zusammen, um unerwünschte Rauschsignale im Frequenzbereich von etwa 10 Millionen Hertz bis hin zu 1 Milliarde Hertz um 40 bis 60 Dezibel zu reduzieren. Bei den Steckverbindern selbst greifen Hersteller oft auf Gehäuse aus metallisierten Kunststoffen zurück oder integrieren leitfähige Dichtungen in ihr Design. Dadurch entsteht ein Effekt, den Ingenieure als Faradayschen Käfig bezeichnen, bei dem diese Komponenten als Barrieren wirken und wichtige Teile wie CAN-Bus-Netzwerke und Leistungsschaltkreise davor schützen, durch benachbarte elektrische Signale gestört zu werden.

Dichtung und Schutz gegen Eindringen (IP67, IP6K9K) für raue Umgebungen

EV-Steckverbinder widerstehen extremen Umgebungsbedingungen – einschließlich Spritzwasser, Staub und Temperaturen von -40 °C bis 150 °C – durch Dreifach-Dichtkonzepte:

- Primärdichtung : Silikon-Umspritzung verbindet Gehäuse mit Kabel, validiert über 1.500 thermische Zyklen

- Sekundärdichtung : Extrudierte EPDM-Dichtungen mit <15 % Kompressionsset gewährleisten die Einhaltung von IP6K9K und widerstehen Wasserstrahlen mit 100 bar bei 80 °C

- Tertiärdichtung : PTFE-beschichtete Kontaktoberflächen verhindern kapillares Eindringen von Wasser

IP67-zertifizierte Steckverbinder verhindern das Eindringen von 99,9 % der Partikel mit einer Größe von 75 μm, während IP6K9K-Ausführungen Hochdruckreinigungen standhalten – entscheidend für unterflurmontierte Ladeanschlüsse.

Sicherheit, Zuverlässigkeit und mechanische Sicherheit in Verbindungssystemen

Hochspannungs-Interlock-Schleife (HVIL) und System-Sicherheitsprotokolle

EV-Steckverbinder integrieren Systeme für die Hochspannungsverriegelungsschleife (HVIL), die die Verbindungsintegrität in Echtzeit überwachen und die Stromzufuhr innerhalb von weniger als 100 ms unterbrechen, sobald eine Trennung erkannt wird. Dieser sicherheitskritische Mechanismus verhindert versehentliche Berührungen mit spannungsführenden Kontakten und entspricht den globalen Sicherheitsstandards für Elektrofahrzeuge, die eine schnelle Reaktion auf Fehler vorschreiben.

Verhinderung elektrischer Lichtbögen und gewährleistete sichere Trennung

Zweistufige Verriegelungsmechanismen und gasdichte Anschlusskonstruktionen reduzieren das Risiko von Lichtbögen in Systemen mit 800 V und mehr. Silber-Nickel-Beschichtungen gewährleisten über 50.000 Steckzyklen hinweg eine stabile Leitfähigkeit, während schräge Einsteckwege eine teilweise Verbindung – eine der Hauptursachen für Isolationsausfälle – vollständig verhindern.

Connector Position Assurance (CPA) und robuste Verriegelungsmechanismen

CPA-Systeme bieten taktilen Feedback und vibrationsfeste Sekundärverriegelungen, die mechanischen Stößen von bis zu 15G standhalten, ohne sich zu lösen. Übermoldete Verriegelungen aus rostfreiem Stahl übertreffen die Anforderungen an die Automobilhaltbarkeit und gewährleisten eine unterbrechungsfreie Stromübertragung in Batterie- und Antriebsstrang-Anwendungen.

Qualität der Anschlusscrimpung und langfristige Verbindungszuverlässigkeit

Automatisierte Crimpprozesse erreichen eine Kompressionsabweichung von weniger als 5 % und vermeiden so Mikrolücken, die zu Schwingungskorrosion führen können. Vergoldete Anschlüsse in Kombination mit hydrophoben Dichtungen reduzieren feuchtebedingte Alterung signifikant, ein Faktor bei 18 % der Ausfälle vor Ort gemäß den Elektrifizierungsstudien aus dem Jahr 2023.

Haltbarkeit unter extremen Bedingungen: Temperatur, Vibration und Belastung

Thermisches Management und Betriebstemperaturbereiche

Hochvolt-EV-Steckverbinder arbeiten zuverlässig von -40 °C bis 125 °C und erfüllen die thermischen Spezifikationen nach Mil-STD-810H 2023. Fortschrittliche Designs verwenden hochtemperaturbeständige Thermoplaste wie Polyphenylensulfid (PPS) sowie integrierte Kühlinterfaces, um Wärme aus Batterien und Leistungselektronik abzuleiten. Ein effektives Wärmemanagement verhindert Widerstandsspitzen, die die Effizienz unter extremen klimatischen Bedingungen beeinträchtigen.

Erschütterungsbeständigkeit und mechanische Haltbarkeit in dynamischen Umgebungen

Steckverbinder müssen straßenbedingte Vibrationen über 30 G RMS aushalten. Antiresonante Merkmale – wie Dämpfungspolster aus Silikonkautschuk und Zugentlastungsstulpen – in Kombination mit IP6K9K-geschützten Gehäusen verhindern Mikrokorrosion und halten den Kontaktwiderstand nach mehr als 5.000 Stunden simulierten Offroad-Tests unter 1 mΩ. Diese Verbesserungen gewährleisten eine gleichmäßige Energieübertragung trotz andauernder mechanischer Belastung.

Verriegelungsmechanismen für kontinuierliche Betriebsbelastung

Sekundäre Verriegelungssysteme (CPA) mit Verriegelungen aus rostfreiem Stahl gewährleisten über 500 Steckzyklen hinweg eine Haltekraft von 50 N. Übermoldete Verbinder mit glasfaserverstärkten Gehäusen widerstehen Torsionsverformungen, was für DC-Schnellladesteckplätze mit häufigem Steckwechsel entscheidend ist. Diese Robustheit verhindert unbeabsichtigte Trennungen unter Belastung mit 800 V/500 A und erfüllt die Vibrationsfestigkeitsanforderungen nach ISO 20653.

Anwendungen und zukünftige Trends in der Hochspannungs-Steckverbinder-Technologie für Elektrofahrzeuge

Integration in Batteriesysteme, Ladesysteme und Leistungselektronik

Hochspannungssteckverbinder fungieren im Wesentlichen als Verbindungspunkte zwischen Batterien, Ladeanschlüssen und all den elektronischen Bauteilen, die Elektrofahrzeuge funktionstüchtig machen. Betrachtet man die Markttrends, dürfte auch das Geschäft mit diesen Steckverbindern erheblich wachsen. Die Rede ist von einem Anstieg von rund 1,7 Milliarden US-Dollar im Jahr 2022 auf nahezu 3,5 Milliarden US-Dollar bis zum Jahr 2029, da immer mehr Menschen auf Elektrofahrzeuge umsteigen. Automobilhersteller treiben bereits neuere Technologieplattformen voran, die 800-Volt-Systeme unterstützen, und es werden bereits 2025 Prototypen erwartet, die Bauteile mit einer Nennspannung von 1.000 Volt bewältigen können. Für reale Anwendungen bedeutet dies, dass verschiedene Teile des elektrischen Systems des Fahrzeugs effizienter miteinander kommunizieren können, was hilft, den stetig steigenden Anforderungen an schnellere Ladevorgänge und insgesamt verbesserte Fahrzeugleistungen gerecht zu werden.

Leistungsanforderungen nach Komponente: Onboard-Ladegeräte, DC/DC-Wandler und mehr

Onboard-Ladegeräte erfordern Steckverbinder, die für das AC-Laden mit 7–22 kW ausgelegt sind, während DC-Schnellladungssysteme Komponenten benötigen, die Leistungen von 150–350 kW bewältigen können. DC/DC-Wandler setzen auf Steckverbinder, die auch bei wechselnden Lasten bis zu 300 Ampere stabil bleiben und so eine zuverlässige Spannungsregelung innerhalb der elektrischen Architektur des Fahrzeugs gewährleisten.

Fallstudie: Implementierung leistungsstarker Steckverbinder in einer führenden EV-Plattform

Eine Branchenanalyse aus dem Jahr 2024 ergab, dass 28 % der neuen EV-Modelle Steckverbinder für 800-V-Systeme bereitstellen (Future Market Insights, 2024). Ein Hersteller erreichte durch ein optimiertes Steckverbindungsdesign eine Reduzierung der Ladezeit um 15 %, was auf verbessertes thermisches Management und eine um 20 % höhere Leistungsdichte gegenüber früheren Generationen hinweist.

Trends der nächsten Generation: Miniaturisierung, höhere Leistungsdichte und Integration intelligenter Ladesysteme

Neue Entwürfe konzentrieren sich auf Miniaturisierung, ohne die Stromkapazität zu beeinträchtigen – Prototypen zeigen eine Größenreduzierung um 30 % im Vergleich zu Modellen aus dem Jahr 2023. Integrierte intelligente Sensoren ermöglichen die Echtzeitüberwachung von Temperatur und Verbindungssicherheit und ebnen den Weg für vorausschauende Wartung sowie verbesserte Systemdiagnosen in zukünftigen Elektrofahrzeugen.

Häufig gestellte Fragen

-

Welche Rolle spielen Hochspannungssteckverbinder in Elektrofahrzeugen?

Hochspannungssteckverbinder sind entscheidend für die effiziente Verteilung von elektrischer Leistung über die Systeme des Elektrofahrzeugs, einschließlich Batteriepacks und Motoreinheiten. Sie leiten hohe Stromstärken, minimieren Energieverluste und verhindern Überhitzung.

-

Warum ist EMV-Schirmung bei EV-Steckverbindern wichtig?

Die EMV-Schirmung ist entscheidend, um die elektronischen Systeme des Fahrzeugs vor elektromagnetischen Störungen zu schützen und eine störungsfreie Kommunikation zwischen den Komponenten sicherzustellen.

-

Welche wichtigen Materialien werden in Hochleistungs-EV-Steckverbindern verwendet?

Zu den gängigen Materialien zählen spezielle Kupferlegierungen wie C19010 und C18150 aufgrund ihres optimalen Verhältnisses zwischen elektrischer Leitfähigkeit und mechanischer Festigkeit sowie fortschrittliche Beschichtungen zur Verhinderung von Oxidation.

-

Wie bewältigen EV-Stecker extreme Umweltbedingungen?

EV-Stecker verwenden Dreifachabdichtungsstrategien und robuste Materialien, um Spritzwasser, Staub und extreme Temperaturen standzuhalten und auch in herausfordernden Umgebungen funktionsfähig zu bleiben.

-

Welche zukünftigen Trends zeichnen sich in der Hochspannungs-EV-Steckverbindungstechnik ab?

Zu den Trends zählen Miniaturisierung ohne Leistungsverlust, höhere Leistungsdichte sowie die Integration von intelligentem Laden für Echtzeitüberwachung und vorausschauende Wartung.

Inhaltsverzeichnis

- Grundlagen von Hochvolt-EV-Steckverbindern und ihre Rolle in Leistungssystemen

- Wesentliche Konstruktionsmerkmale für Leistung und Schutz

- Sicherheit, Zuverlässigkeit und mechanische Sicherheit in Verbindungssystemen

- Haltbarkeit unter extremen Bedingungen: Temperatur, Vibration und Belastung

-

Anwendungen und zukünftige Trends in der Hochspannungs-Steckverbinder-Technologie für Elektrofahrzeuge

- Integration in Batteriesysteme, Ladesysteme und Leistungselektronik

- Leistungsanforderungen nach Komponente: Onboard-Ladegeräte, DC/DC-Wandler und mehr

- Fallstudie: Implementierung leistungsstarker Steckverbinder in einer führenden EV-Plattform

- Trends der nächsten Generation: Miniaturisierung, höhere Leistungsdichte und Integration intelligenter Ladesysteme

- Häufig gestellte Fragen