Comprensión de los Conectores de Alta Tensión para EV y su Papel en los Sistemas Eléctricos

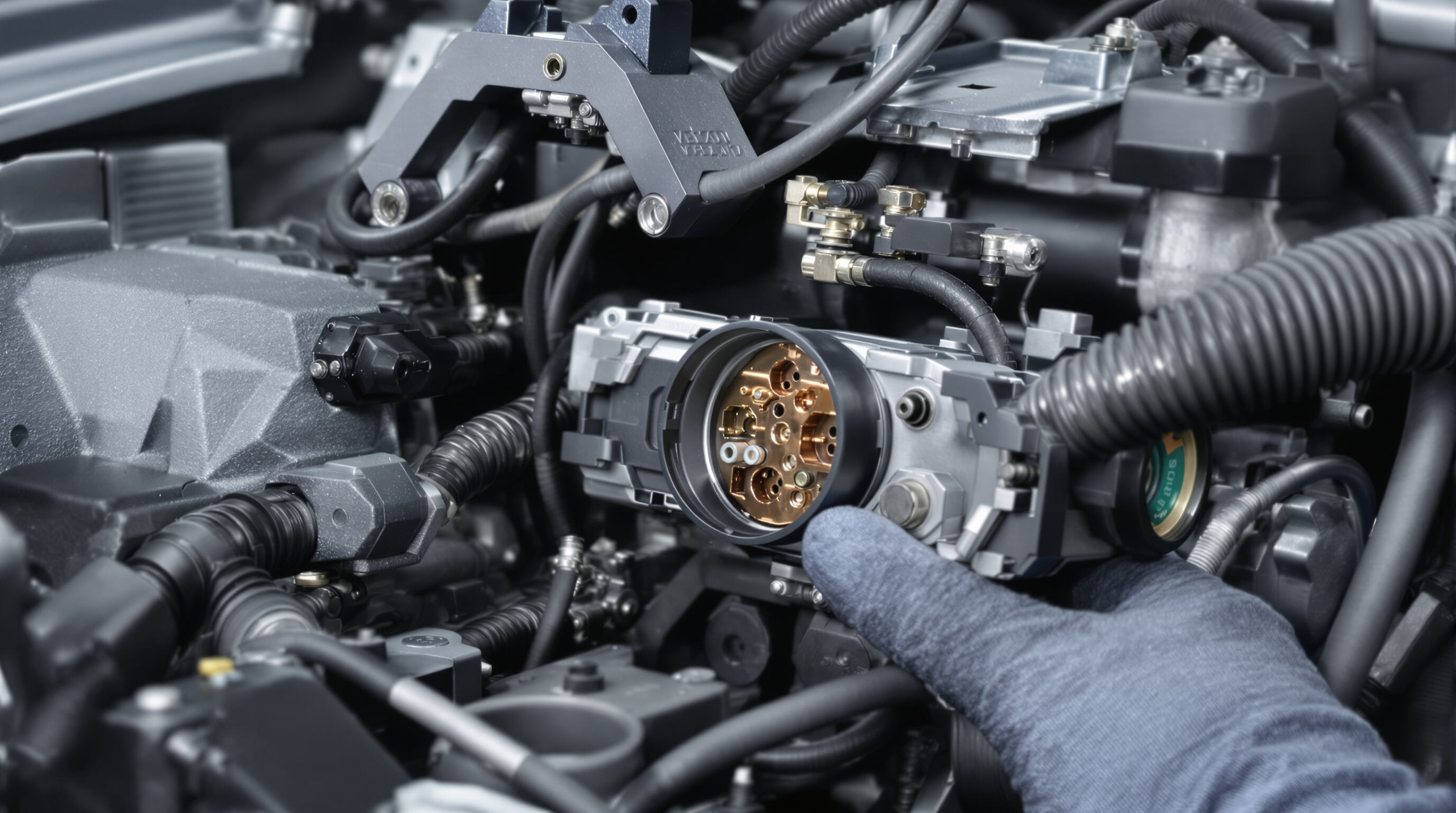

Los conectores utilizados en vehículos eléctricos de alta tensión desempeñan un papel fundamental para garantizar que la energía llegue donde debe dentro de esos sistemas de 300 V a 800 V presentes en los vehículos eléctricos modernos, incluyendo paquetes de baterías, conjuntos de motores y unidades de carga. Sin embargo, estos no son cables estándar para automóviles. Según Globenewswire de 2025, en realidad manejan flujos de corriente superiores a 300 amperios, lo que significa que los fabricantes deben utilizar materiales especiales y técnicas de ingeniería muy cuidadosas solo para reducir las pérdidas de energía y prevenir problemas de sobrecalentamiento. Al observar las próximas tendencias en la tecnología EV, vemos diseños para sistemas de 800 voltios que ya incorporan puntos de contacto con secciones transversales masivas de 95 milímetros cuadrados. Esto les ayuda a mantenerse fríos bajo presión mientras conducen electricidad eficazmente, algo que se vuelve cada vez más importante a medida que los vehículos aumentan su potencia.

Conectores mejor diseñados pueden reducir la pérdida de voltaje en aproximadamente un 15 % en comparación con modelos anteriores, lo que significa mayores autonomías y tiempos de carga más rápidos para vehículos eléctricos. La mayoría de los fabricantes ahora construyen estos conectores utilizando materiales que resisten la corrosión y añaden múltiples capas de protección contra interferencias electromagnéticas. Esto ayuda a mantener una comunicación adecuada entre todos esos componentes potentes sin problemas de señal. A medida que los automóviles eléctricos avanzan hacia configuraciones de cableado más centralizadas, tiene sentido utilizar conectores estándar porque permiten actualizaciones más fáciles en el futuro. Los mecánicos pueden reemplazar rápidamente componentes, como estaciones de carga súper rápidas o incluso sistemas que permiten devolver energía desde el vehículo a la red durante períodos de alta demanda.

Un gran problema al que se enfrentan los ingenieros es encontrar el equilibrio adecuado entre hacer las cosas lo suficientemente pequeñas y, al mismo tiempo, permitir que el calor se disipe correctamente. Cuando los conectores no están bien construidos, pueden aumentar la resistencia eléctrica en aproximadamente un 40 % al funcionar continuamente a temperaturas cercanas a los 120 grados Celsius. Según datos del sector, cerca de un tercio de todos los problemas térmicos en vehículos eléctricos se deben a malas conexiones terminales o al fallo del aislamiento en algún punto. Por eso, es tan importante lograr una fabricación precisa para estos componentes. Solucionar este tipo de problemas hace que los conectores de alto voltaje sean elementos esenciales para distribuir energía de forma confiable en los sistemas actuales de automóviles eléctricos.

Características Esenciales de Diseño para Rendimiento y Protección

Terminales y Conductividad Eléctrica en Conectores de Alta Potencia para EV

Los conectores utilizados en vehículos eléctricos de alta potencia dependen de terminales de precisión fabricadas con aleaciones especiales de cobre, como las C19010 o C18150. Estos materiales ofrecen un buen equilibrio entre un excelente rendimiento eléctrico, con una conductividad típica de entre 30 y 60 MS/m, y una resistencia mecánica suficiente. Lo que los destaca es su capacidad para mantener la resistencia de contacto por debajo de 2 miliohmios incluso cuando manejan corrientes continuas superiores a 300 amperios. Para combatir problemas de oxidación, especialmente en entornos húmedos, los fabricantes suelen aplicar recubrimientos de estaño o plata mediante electrodeposición. Este sencillo paso contribuye significativamente a mantener una conductividad fiable frente a condiciones climáticas adversas que de otro modo degradarían el rendimiento con el tiempo.

| Material | Conductividad (MS/m) | Resistencia a la tracción (MPa) | Caso de uso |

|---|---|---|---|

| Cobre puro | 58 | 210 | Enlaces de batería de baja vibración |

| Cobre cromo C18150 | 46 | 480 | Puertos de carga sometidos a alta tensión |

| Aluminio 6061 | 35 | 290 | Terminales de cable ligeros |

Apantallamiento EMI para la integridad de la señal y la estabilidad del sistema

Alrededor del 78 % de los problemas eléctricos en vehículos eléctricos se deben en realidad a interferencias electromagnéticas, según el informe de SAE International de 2022. Para combatir las interferencias electromagnéticas se requiere lo que se conoce como tecnología de blindaje multicapa. Esto normalmente implica combinar trenzas de cobre recubiertas con níquel que necesitan un área de cobertura de al menos aproximadamente el 85 %, junto con núcleos especiales de ferrita. Estos materiales funcionan conjuntamente para reducir las señales de ruido no deseadas entre 40 y 60 decibelios cuando se analizan rangos de frecuencia desde aproximadamente 10 millones de hercios hasta 1 mil millones de hercios. En cuanto a los conectores mismos, los fabricantes suelen optar por carcasas hechas de plásticos metalizados o incorporar juntas conductivas en su diseño. Lo que ocurre entonces es algo que los ingenieros llaman efecto jaula de Faraday, donde estos componentes actúan básicamente como barreras que protegen partes importantes como las redes CAN bus y los circuitos de alimentación para que no sean interrumpidos por señales eléctricas cercanas.

Sellado y protección contra intrusiones (IP67, IP6K9K) para entornos adversos

Los conectores EV soportan condiciones ambientales extremas —incluyendo salpicaduras de carretera, polvo y temperaturas desde -40°C hasta 150°C— mediante estrategias de triple sellado:

- Sello primario : El moldeo por sobreinyección de silicona une la carcasa al cable, validado mediante 1.500 ciclos térmicos

- Segundo Sello : Juntas extruidas de EPDM con un conjunto de compresión inferior al 15% garantizan el cumplimiento IP6K9K, resistiendo chorros de agua a 100 bares a 80°C

- Sello terciario : Las interfaces de terminales recubiertas de PTFE bloquean la entrada de agua por capilaridad

Los conectores clasificados IP67 evitan la entrada del 99,9% de partículas de 75 μm, mientras que las variantes IP6K9K resisten limpiezas con alta presión —esencial para puertos de carga montados en la parte inferior del vehículo.

Seguridad, fiabilidad y garantía mecánica en los sistemas de conectores

Bucle de interbloqueo de alto voltaje (HVIL) y protocolos de seguridad del sistema

Los conectores EV integran sistemas de bucle de interbloqueo de alto voltaje (HVIL) que monitorean la integridad de la conexión en tiempo real, cortando la energía en menos de 100 ms si se detecta una desconexión. Este mecanismo a prueba de fallos evita la exposición accidental a terminales activos y cumple con las normas internacionales de seguridad en vehículos eléctricos que exigen una respuesta rápida ante fallas.

Prevención del arco eléctrico y garantía de desconexión segura

Mecanismos de bloqueo de doble etapa y diseños de terminales herméticos reducen los riesgos de arco en sistemas de 800V o superiores. El recubrimiento de plata-níquel mantiene una conductividad estable durante más de 50.000 ciclos de acoplamiento, mientras que las trayectorias de inserción angulares eliminan el acoplamiento parcial, una de las principales causas de fallo de aislamiento.

Aseguramiento de Posición del Conector (CPA) y Mecanismos de Bloqueo Robustos

Los sistemas CPA proporcionan retroalimentación táctil y cierres secundarios resistentes a las vibraciones, capaces de soportar impactos mecánicos de 15G sin desconexión. Los enganches sobremoldeados de acero inoxidable superan los requisitos de durabilidad automotriz, garantizando una entrega de energía ininterrumpida en aplicaciones de baterías y trenes motrices.

Calidad del Prensado de Terminales y Fiabilidad a Largo Plazo de la Conexión

Los procesos automatizados de prensado logran una variación de compresión inferior al 5 %, eliminando microgrietas que provocan corrosión por fretting. Los terminales chapados en oro combinados con sellos hidrofóbicos reducen significativamente el deterioro relacionado con la humedad, un factor presente en el 18 % de las fallas en campo según estudios de electrificación de 2023.

Durabilidad en Condiciones Extremas: Temperatura, Vibración y Esfuerzo

Gestión Térmica y Rangos de Temperatura de Operación

Los conectores de alta tensión para vehículos eléctricos funcionan de manera confiable desde -40°C hasta 125°C, cumpliendo con las especificaciones térmicas Mil-STD-810H 2023. Los diseños avanzados emplean termoplásticos de alta temperatura como el sulfuro de polifenileno (PPS) e interfaces de refrigeración integradas para disipar el calor proveniente de las baterías y la electrónica de potencia. Una gestión térmica eficaz evita picos de resistencia que comprometen la eficiencia en climas extremos.

Resistencia a la vibración y durabilidad mecánica en entornos dinámicos

Los conectores deben soportar vibraciones inducidas por la carretera superiores a 30G RMS. Características antirresonantes —como almohadillas amortiguadoras de caucho de silicona y fundas de alivio de tensión— combinadas con carcetas selladas IP6K9K, previenen la corrosión por micromovimiento y mantienen la resistencia de contacto por debajo de 1 mΩ tras más de 5.000 horas de pruebas simuladas en condiciones todo terreno. Estas mejoras garantizan una entrega de energía constante a pesar del estrés mecánico continuo.

Mecanismos de bloqueo diseñados para esfuerzos operativos continuos

Los sistemas de bloqueo secundario (CPA) con cierres de acero inoxidable mantienen una fuerza de retención de 50 N durante más de 500 ciclos de acoplamiento. Los conectores sobremoldeados con carcasas reforzadas con fibra de vidrio resisten la deformación por torsión, crucial para los puertos de carga rápida de corriente continua sometidos a conexión frecuente. Esta robustez evita desconexiones accidentales bajo cargas de 800 V/500 A, cumpliendo con las normas ISO 20653 de resistencia a la vibración.

Aplicaciones y tendencias futuras en la tecnología de conectores de alto voltaje para vehículos eléctricos

Integración en paquetes de baterías, sistemas de carga y electrónica de potencia

Los conectores de alto voltaje básicamente actúan como puntos de conexión entre baterías, puertos de carga y todas aquellas partes electrónicas que hacen funcionar los vehículos eléctricos. Analizando las tendencias del mercado, se espera que el negocio en torno a estos conectores también experimente un crecimiento significativo. Estamos hablando de un aumento de aproximadamente 1.700 millones de dólares en 2022 a casi 3.500 millones en 2029, a medida que más personas pasan a los vehículos eléctricos. Los fabricantes de automóviles ya están avanzando con nuevas plataformas tecnológicas que manejan sistemas de 800 voltios, e incluso hay prototipos previstos para 2025 que podrán gestionar componentes clasificados a 1.000 voltios. Lo que esto significa en aplicaciones reales es que diferentes partes del sistema eléctrico del vehículo pueden comunicarse entre sí mucho mejor, lo cual ayuda a satisfacer la creciente necesidad de cargas más rápidas y mejoras generales en el rendimiento del vehículo.

Requisitos de potencia por componente: Cargadores a bordo, convertidores CC/CC y más

Los cargadores a bordo requieren conectores clasificados para carga de CA de 7-22 kW, mientras que los sistemas de carga rápida de CC necesitan componentes capaces de manejar entre 150 y 350 kW. Los convertidores CC/CC dependen de conectores que mantienen la estabilidad bajo cargas fluctuantes de hasta 300 amperios, garantizando una regulación de voltaje confiable en toda la arquitectura eléctrica del vehículo.

Estudio de caso: Implementación de conectores de alta potencia en una plataforma líder de vehículos eléctricos

Un análisis industrial de 2024 reveló que el 28 % de los nuevos modelos de vehículos eléctricos incluyen conectores preparados para 800 V (Future Market Insights, 2024). Un fabricante logró una reducción del 15 % en el tiempo de carga mediante un diseño optimizado de conectores, lo que demostró una mejor gestión térmica y un aumento del 20 % en la densidad de potencia respecto a generaciones anteriores.

Tendencias de próxima generación: miniaturización, mayor densidad de potencia e integración de carga inteligente

Los diseños emergentes se centran en la miniaturización sin sacrificar la capacidad de corriente; los prototipos muestran una reducción del 30 % en tamaño en comparación con los modelos de 2023. Sensores inteligentes integrados permiten el monitoreo en tiempo real de la temperatura y la integridad de la conexión, allanando el camino para el mantenimiento predictivo y diagnósticos del sistema mejorados en los EV de próxima generación.

Preguntas Frecuentes

-

¿Cuál es el papel de los conectores de alto voltaje en los vehículos eléctricos?

Los conectores de alto voltaje son cruciales para distribuir energía de manera eficiente a través de los sistemas del vehículo eléctrico, incluyendo paquetes de baterías y conjuntos de motor. Gestionan flujos de corriente significativos mientras minimizan las pérdidas de energía y previenen el sobrecalentamiento.

-

¿Por qué es importante el blindaje contra EMI en los conectores de vehículos eléctricos?

El blindaje contra interferencias electromagnéticas (EMI) es vital para proteger los sistemas electrónicos del vehículo frente a interferencias, garantizando una comunicación fluida entre componentes sin interrupciones de señal.

-

¿Cuáles son algunos materiales clave utilizados en conectores de alta potencia para vehículos eléctricos?

Los materiales comunes incluyen aleaciones especiales de cobre como C19010 y C18150 debido a su equilibrio entre conductividad eléctrica y resistencia mecánica, junto con recubrimientos avanzados para prevenir la oxidación.

-

¿Cómo gestionan los conectores EV las condiciones ambientales adversas?

Los conectores EV utilizan estrategias de sellado triple y materiales duraderos para resistir la salpicadura de carretera, el polvo y las temperaturas extremas, manteniendo su funcionalidad en entornos desafiantes.

-

¿Qué tendencias futuras están surgiendo en la tecnología de conectores EV de alto voltaje?

Las tendencias incluyen la miniaturización sin pérdida de capacidad, mayor densidad de potencia e integración de carga inteligente para monitoreo en tiempo real y mantenimiento predictivo.

Tabla de Contenido

- Comprensión de los Conectores de Alta Tensión para EV y su Papel en los Sistemas Eléctricos

- Características Esenciales de Diseño para Rendimiento y Protección

-

Seguridad, fiabilidad y garantía mecánica en los sistemas de conectores

- Bucle de interbloqueo de alto voltaje (HVIL) y protocolos de seguridad del sistema

- Prevención del arco eléctrico y garantía de desconexión segura

- Aseguramiento de Posición del Conector (CPA) y Mecanismos de Bloqueo Robustos

- Calidad del Prensado de Terminales y Fiabilidad a Largo Plazo de la Conexión

- Durabilidad en Condiciones Extremas: Temperatura, Vibración y Esfuerzo

-

Aplicaciones y tendencias futuras en la tecnología de conectores de alto voltaje para vehículos eléctricos

- Integración en paquetes de baterías, sistemas de carga y electrónica de potencia

- Requisitos de potencia por componente: Cargadores a bordo, convertidores CC/CC y más

- Estudio de caso: Implementación de conectores de alta potencia en una plataforma líder de vehículos eléctricos

- Tendencias de próxima generación: miniaturización, mayor densidad de potencia e integración de carga inteligente

- Preguntas Frecuentes