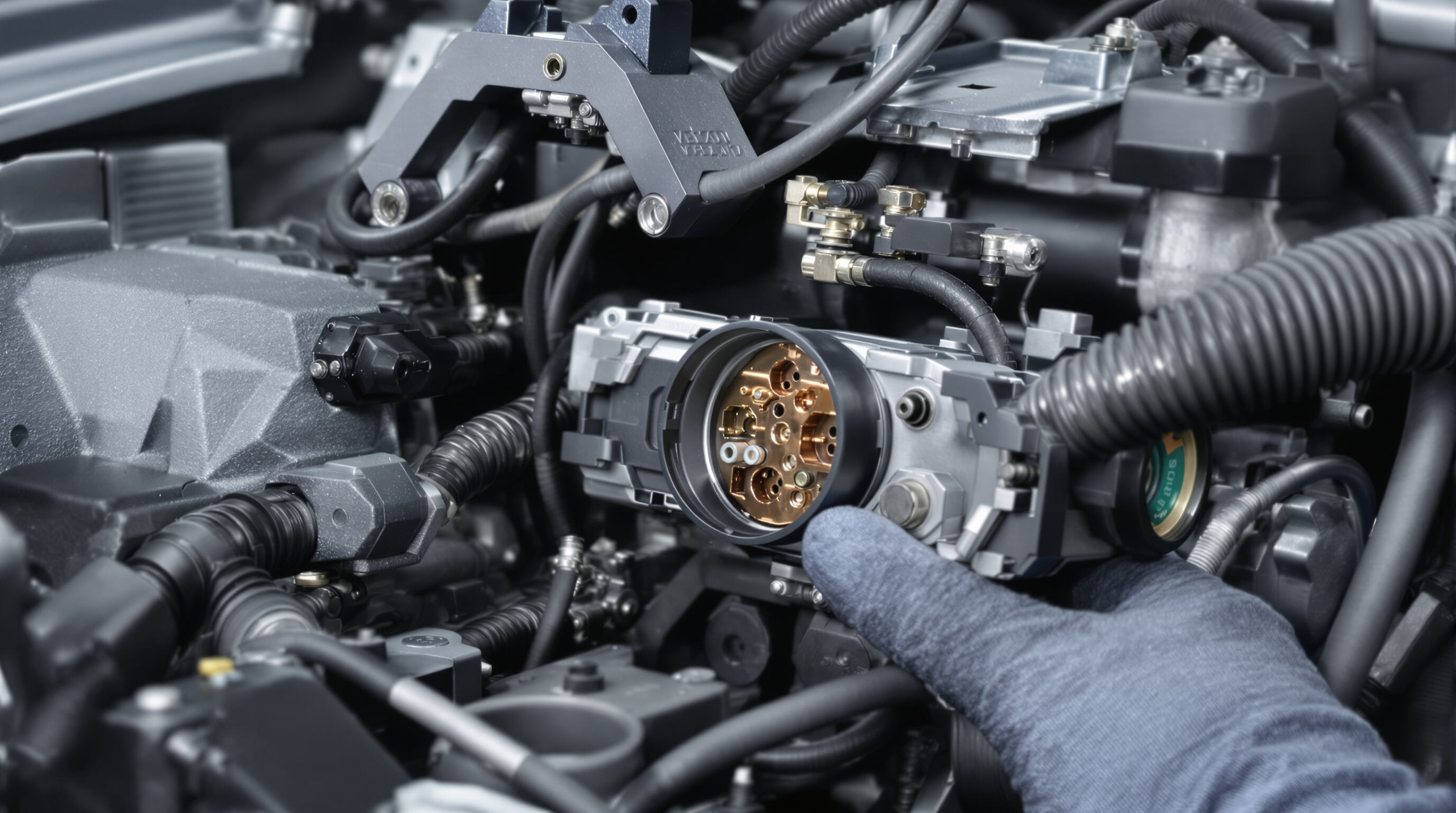

Comprendre les connecteurs haute tension pour VE et leur rôle dans les systèmes électriques

Les connecteurs utilisés dans les véhicules électriques haute tension jouent un rôle essentiel pour s'assurer que l'énergie parvienne là où elle est nécessaire au sein de ces systèmes allant de 300 V à 800 V présents dans les véhicules électriques modernes, notamment dans les blocs-batteries, les ensembles moteurs et les unités de charge. Ce ne sont toutefois pas des fils classiques utilisés dans les voitures. Selon Globenewswire en 2025, ils doivent en effet gérer des courants dépassant 300 ampères, ce qui oblige les fabricants à utiliser des matériaux spéciaux et des techniques d'ingénierie très précises afin de réduire les pertes d'énergie et d'éviter les problèmes de surchauffe. En examinant les évolutions futures de la technologie des véhicules électriques, on constate que les conceptions prévues pour des systèmes à 800 volts intègrent déjà des points de contact dotés d'une section transversale massive de 95 millimètres carrés. Cela leur permet de rester au frais sous pression tout en assurant une conduction électrique efficace, un facteur de plus en plus important à mesure que les véhicules deviennent plus puissants.

Des connecteurs mieux conçus peuvent réduire les pertes de tension d'environ 15 % par rapport aux anciens modèles, ce qui signifie une plus grande autonomie et des temps de recharge plus rapides pour les véhicules électriques. La plupart des fabricants réalisent désormais ces connecteurs à l'aide de matériaux résistant à la corrosion et ajoutent plusieurs couches de protection contre les interférences électromagnétiques. Cela permet à tous ces composants puissants de communiquer correctement entre eux sans problèmes de signal. Alors que les voitures électriques évoluent vers des architectures câblées plus centralisées, l'utilisation de connecteurs standard devient logique, car elle permet des mises à niveau plus faciles ultérieurement. Les mécaniciens peuvent ainsi remplacer rapidement des pièces, par exemple pour des stations de recharge ultra-rapide ou même pour des systèmes permettant de renvoyer l'énergie depuis le véhicule vers le réseau pendant les périodes de forte demande.

Un gros problème auquel sont confrontés les ingénieurs est de trouver le bon équilibre entre la réduction de la taille des composants et l'évacuation correcte de la chaleur. Lorsque les connecteurs ne sont pas bien conçus, ils peuvent augmenter la résistance électrique d'environ 40 % lorsqu'ils fonctionnent en continu à des températures proches de 120 degrés Celsius. Selon les données du secteur, environ un tiers des problèmes thermiques rencontrés dans les véhicules électriques sont dus à de mauvais raccords sur les bornes ou à une défaillance de l'isolation quelque part. C'est pourquoi la précision de la fabrication est si cruciale pour ces composants. Résoudre ce type de problèmes fait des connecteurs haute tension des éléments essentiels pour une distribution fiable de l'énergie dans les systèmes actuels de voitures électriques.

Caractéristiques essentielles de conception pour la performance et la protection

Bornes et conductivité électrique dans les connecteurs haute puissance pour véhicules électriques

Les connecteurs utilisés pour les véhicules électriques haute puissance s'appuient sur des bornes de précision fabriquées à partir d'alliages spéciaux de cuivre, tels que les C19010 ou C18150. Ces matériaux offrent un bon équilibre entre une excellente performance électrique, avec une conductivité typiquement comprise entre 30 et 60 MS/m, tout en restant suffisamment résistants mécaniquement. Ce qui les distingue, c'est leur capacité à maintenir une résistance de contact inférieure à 2 milliohms, même lorsqu'elles supportent des courants continus dépassant 300 ampères. Pour lutter contre l'oxydation, notamment dans les environnements humides, les fabricants appliquent souvent des revêtements d'étain ou d'argent par électrodéposition. Cette simple étape contribue grandement à préserver une conductivité fiable malgré des conditions climatiques difficiles qui, autrement, dégraderaient les performances au fil du temps.

| Matériau | Conductivité (MS/m) | Résistance à la traction (MPa) | Cas d'utilisation |

|---|---|---|---|

| Cuivre pur | 58 | 210 | Liens de batterie à faible vibration |

| Cuivre chrome C18150 | 46 | 480 | Ports de charge soumis à de fortes contraintes |

| Aluminium 6061 | 35 | 290 | Embout de câble léger |

Blindage EMI pour l'intégrité du signal et la stabilité du système

Environ 78 % des problèmes électriques des véhicules électriques sont en réalité dus à des interférences électromagnétiques, selon le rapport de SAE International de 2022. La lutte contre les EMI nécessite ce qu'on appelle une technologie de blindage multicouche. Celle-ci implique généralement une combinaison de tresses en cuivre recouvertes de nickel, nécessitant une surface de couverture d'au moins environ 85 %, ainsi que des noyaux spéciaux en ferrite. Ces matériaux agissent ensemble pour réduire les signaux parasites de 40 à 60 décibels environ, dans des plages de fréquences allant approximativement de 10 millions de hertz à 1 milliard de hertz. Pour les connecteurs eux-mêmes, les fabricants optent souvent pour des boîtiers en plastique métallisé ou intègrent des joints conducteurs dans leur conception. Le résultat est ce que les ingénieurs appellent l'effet cage de Faraday, par lequel ces composants agissent essentiellement comme des barrières, protégeant des éléments importants tels que les réseaux CAN et les circuits d'alimentation contre les perturbations causées par des signaux électriques proches.

Étanchéité et protection contre les intrusions (IP67, IP6K9K) pour environnements sévères

Les connecteurs pour véhicules électriques résistent à des conditions environnementales extrêmes — y compris les projections de route, la poussière et des températures allant de -40 °C à 150 °C — grâce à des stratégies d'étanchéité triple :

- Scellement primaire : Le surmoulage en silicone relie le boîtier au câble, validé par 1 500 cycles thermiques

- Scellé secondaire : Les joints EPDM extrudés avec un taux de compression inférieur à 15 % garantissent la conformité IP6K9K, résistant aux jets d'eau à 100 bars à 80 °C

- Scellement tertiaire : Les interfaces de terminaux revêtus de PTFE bloquent l'entrée d'eau par capillarité

Les connecteurs certifiés IP67 empêchent l'entrée de 99,9 % des particules de 75 μm, tandis que les versions IP6K9K résistent aux nettoyages à haute pression — essentiel pour les prises de charge montées sous le châssis.

Sécurité, fiabilité et assurance mécanique dans les systèmes de connecteurs

Boucle de verrouillage haute tension (HVIL) et protocoles de sécurité du système

Les connecteurs EV intègrent des systèmes de boucle de verrouillage haute tension (HVIL) qui surveillent en temps réel l'intégrité de la connexion, coupant l'alimentation en moins de 100 ms en cas de déconnexion détectée. Ce mécanisme de sécurité empêche toute exposition accidentelle aux bornes sous tension et est conforme aux normes internationales de sécurité des véhicules électriques exigeant une réponse rapide aux défauts.

Prévention des arcs électriques et déconnexion sécurisée

Les mécanismes de verrouillage à deux étages et les conceptions de terminaux étanches aux gaz réduisent les risques d'arcs dans les systèmes 800 V et plus. Un placage argent-nickel maintient une conductivité stable sur plus de 50 000 cycles d'accouplement, tandis que les trajectoires d'insertion angulaires éliminent les branchements partiels — l'une des principales causes de défaillance d'isolation.

Assurance de position du connecteur (CPA) et mécanismes de verrouillage robustes

Les systèmes CPA offrent une rétroaction tactile et des verrous secondaires résistants aux vibrations, capables de supporter des chocs mécaniques de 15G sans déconnexion. Les loquets moulés en acier inoxydable dépassent les exigences d'endurance automobile, garantissant une alimentation électrique ininterrompue dans les applications de batterie et de groupe motopropulseur.

Qualité du sertissage des cosses et fiabilité à long terme des connexions

Les processus automatisés de sertissage atteignent une variance de compression inférieure à 5 %, éliminant ainsi les micro-décalages responsables de la corrosion par fretting. Les cosses plaquées or associées à des joints hydrophobes réduisent considérablement la dégradation liée à l'humidité, un facteur présent dans 18 % des pannes sur le terrain selon les études sur l'électrification de 2023.

Durabilité dans des conditions extrêmes : température, vibration et contrainte

Gestion thermique et plages de températures de fonctionnement

Les connecteurs haute tension pour véhicules électriques fonctionnent de manière fiable de -40 °C à 125 °C, répondant aux spécifications thermiques Mil-STD-810H 2023. Les conceptions avancées utilisent des thermoplastiques haute température tels que le polyphénylène sulfure (PPS) et des interfaces de refroidissement intégrées pour dissiper la chaleur provenant des batteries et de l'électronique de puissance. Une gestion thermique efficace empêche les pics de résistance qui compromettent l'efficacité dans des climats extrêmes.

Résistance aux vibrations et durabilité mécanique dans les environnements dynamiques

Les connecteurs doivent supporter des vibrations induites par la route dépassant 30G RMS. Des caractéristiques anti-résonance — telles que des patins amortisseurs en caoutchouc silicone et des gaines de soulagement de contrainte — combinées à des boîtiers étanches IP6K9K, préviennent la corrosion par fretting et maintiennent la résistance de contact en dessous de 1 mΩ après plus de 5 000 heures d'essais simulés en tout-terrain. Ces améliorations garantissent une alimentation électrique constante malgré les contraintes mécaniques continues.

Mécanismes de verrouillage conçus pour des contraintes opérationnelles continues

Les systèmes de verrouillage secondaire (CPA) avec loquets en acier inoxydable maintiennent une force de rétention de 50 N sur plus de 500 cycles d'accouplement. Les connecteurs surmoulés dotés de boîtiers renforcés en fibre de verre résistent à la déformation torsionnelle, essentielle pour les prises de charge rapide CC soumises à des branchements fréquents. Cette robustesse empêche les déconnexions accidentelles sous des charges de 800 V/500 A, répondant ainsi aux normes ISO 20653 en matière de résistance aux vibrations.

Applications et tendances futures dans la technologie des connecteurs haute tension pour véhicules électriques

Intégration dans les blocs-batteries, les systèmes de charge et l'électronique de puissance

Les connecteurs haute tension agissent essentiellement comme des points de connexion entre les batteries, les prises de charge et tous les composants électroniques qui permettent aux voitures électriques de fonctionner. En observant les tendances du marché, le secteur de ces connecteurs devrait connaître une croissance importante. On parle d'une progression passant d'environ 1,7 milliard de dollars en 2022 à près de 3,5 milliards d'ici 2029, à mesure que de plus en plus de personnes passent aux véhicules électriques. Les constructeurs automobiles développent déjà de nouvelles plates-formes technologiques capables de gérer des systèmes à 800 volts, et des prototypes prévus pour 2025 pourront même supporter des composants certifiés à 1 000 volts. Concrètement, cela signifie que les différents éléments du système électrique du véhicule peuvent communiquer bien plus efficacement entre eux, ce qui contribue à répondre à la demande croissante en matière de recharge rapide et d'amélioration globale des performances du véhicule.

Exigences en puissance par composant : chargeurs embarqués, convertisseurs CC/CC et autres

Les chargeurs embarqués nécessitent des connecteurs certifiés pour une charge CA de 7 à 22 kW, tandis que les systèmes de charge rapide CC ont besoin de composants capables de gérer de 150 à 350 kW. Les convertisseurs DC/DC s'appuient sur des connecteurs qui maintiennent la stabilité sous des charges fluctuantes allant jusqu'à 300 ampères, assurant ainsi une régulation fiable de la tension dans l'ensemble de l'architecture électrique du véhicule.

Étude de cas : mise en œuvre de connecteurs haute puissance sur une plateforme VE de premier plan

Une analyse sectorielle de 2024 a révélé que 28 % des nouveaux modèles de véhicules électriques sont équipés de connecteurs prêts pour 800 V (Future Market Insights, 2024). Un constructeur a réduit le temps de charge de 15 % grâce à une conception optimisée des connecteurs, démontrant une meilleure gestion thermique et une augmentation de 20 % de la densité de puissance par rapport aux générations précédentes.

Tendances de nouvelle génération : miniaturisation, densité de puissance accrue et intégration de la charge intelligente

Les nouveaux designs misent sur la miniaturisation sans compromettre la capacité de courant — les prototypes montrent une réduction de taille de 30 % par rapport aux modèles de 2023. Des capteurs intelligents intégrés permettent une surveillance en temps réel de la température et de l'intégrité des connexions, ouvrant la voie à la maintenance prédictive et à des diagnostics système améliorés dans les véhicules électriques de nouvelle génération.

Questions fréquemment posées

-

Quel est le rôle des connecteurs haute tension dans les véhicules électriques ?

Les connecteurs haute tension sont essentiels pour distribuer efficacement l'énergie à travers les systèmes du véhicule électrique, notamment les blocs-batteries et les groupes motopropulseurs. Ils gèrent des flux de courant importants tout en minimisant les pertes d'énergie et en évitant la surchauffe.

-

Pourquoi le blindage EMI est-il important dans les connecteurs de VE ?

Le blindage EMI est crucial pour protéger les systèmes électroniques du véhicule contre les interférences électromagnétiques, garantissant ainsi une communication fluide entre les composants sans perturbation du signal.

-

Quels sont les principaux matériaux utilisés dans les connecteurs haute puissance pour véhicules électriques ?

Les matériaux courants incluent des alliages spéciaux de cuivre tels que le C19010 et le C18150, en raison de leur équilibre entre conductivité électrique et résistance mécanique, ainsi que des revêtements avancés pour prévenir l'oxydation.

-

Comment les connecteurs pour véhicules électriques gèrent-ils les conditions environnementales difficiles ?

Les connecteurs pour véhicules électriques utilisent des stratégies d'étanchéité triple et des matériaux durables pour résister aux projections de route, à la poussière et aux températures extrêmes, tout en conservant leurs fonctionnalités dans des environnements exigeants.

-

Quelles tendances futures émergent dans la technologie des connecteurs haute tension pour véhicules électriques ?

Les tendances incluent la miniaturisation sans perte de capacité, une densité de puissance plus élevée, et l'intégration de la recharge intelligente pour la surveillance en temps réel et la maintenance prédictive.

Table des Matières

- Comprendre les connecteurs haute tension pour VE et leur rôle dans les systèmes électriques

- Caractéristiques essentielles de conception pour la performance et la protection

- Sécurité, fiabilité et assurance mécanique dans les systèmes de connecteurs

- Durabilité dans des conditions extrêmes : température, vibration et contrainte

-

Applications et tendances futures dans la technologie des connecteurs haute tension pour véhicules électriques

- Intégration dans les blocs-batteries, les systèmes de charge et l'électronique de puissance

- Exigences en puissance par composant : chargeurs embarqués, convertisseurs CC/CC et autres

- Étude de cas : mise en œuvre de connecteurs haute puissance sur une plateforme VE de premier plan

- Tendances de nouvelle génération : miniaturisation, densité de puissance accrue et intégration de la charge intelligente

- Questions fréquemment posées