Capire i connettori ad alta tensione per veicoli elettrici e il loro ruolo nei sistemi elettrici

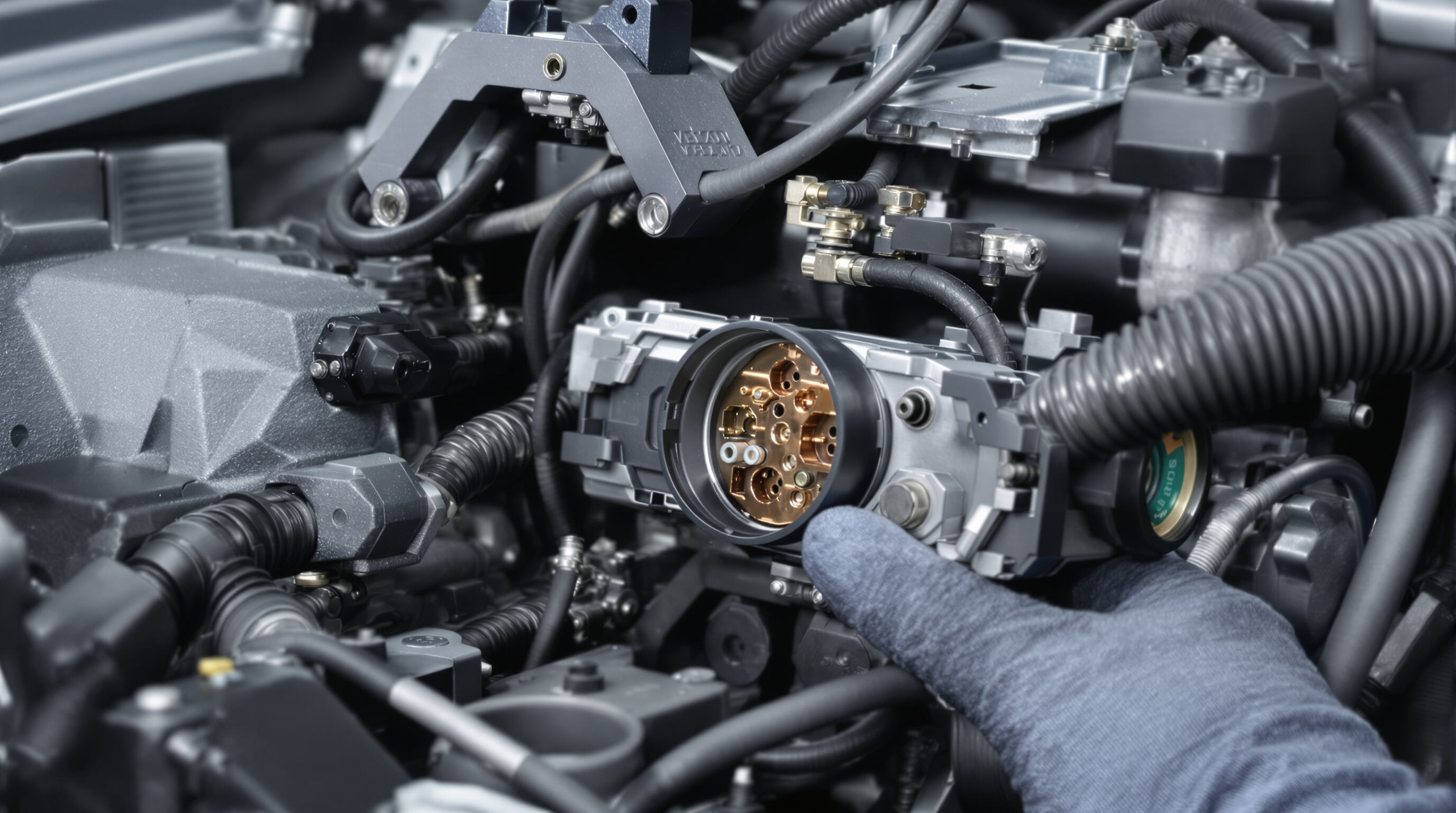

I connettori utilizzati nei veicoli elettrici ad alta tensione svolgono un ruolo fondamentale per garantire che l'energia raggiunga le destinazioni previste all'interno di quei sistemi da 300V a 800V presenti nella maggior parte degli EV moderni, inclusi i pacchi batteria, i gruppi motore e le unità di ricarica. Tuttavia, non si tratta di normali cavi automobilistici. Secondo Globenewswire del 2025, devono infatti gestire flussi di corrente superiori ai 300 ampere, il che implica che i produttori debbano utilizzare materiali speciali e tecniche ingegneristiche particolarmente accurate per ridurre al minimo le perdite energetiche e prevenire problemi di surriscaldamento. Analizzando le prossime evoluzioni della tecnologia EV, si notano già progetti per sistemi a 800 volt che incorporano punti di contatto con sezioni trasversali massicce di 95 millimetri quadrati. Questo consente loro di rimanere freschi sotto pressione pur conducendo efficacemente l'elettricità, un aspetto sempre più importante man mano che i veicoli diventano più potenti.

Connettori progettati meglio possono ridurre la perdita di tensione di circa il 15% rispetto ai modelli più vecchi, il che significa autonomie maggiori e tempi di ricarica più rapidi per i veicoli elettrici. La maggior parte dei produttori costruisce ormai questi connettori utilizzando materiali resistenti alla corrosione e aggiungendo diversi strati di protezione contro le interferenze elettromagnetiche. Questo aiuta a mantenere una corretta comunicazione tra tutti quei componenti potenti, evitando problemi di segnale. Con l'evoluzione delle auto elettriche verso architetture cablate più centralizzate, l'uso di connettori standard diventa logico perché permette aggiornamenti più semplici in futuro. I meccanici possono sostituire rapidamente componenti, ad esempio per stazioni di ricarica ultra veloci o persino sistemi che consentono il flusso di energia dalla vettura alla rete durante i periodi di picco della domanda.

Un grosso problema con cui gli ingegneri devono fare i conti è trovare il giusto equilibrio tra la riduzione delle dimensioni e la corretta dissipazione del calore. Quando i connettori non sono realizzati adeguatamente, possono aumentare la resistenza elettrica di circa il 40% quando funzionano in modo continuo a temperature vicine ai 120 gradi Celsius. Secondo i dati del settore, circa un terzo di tutti i problemi termici nei veicoli elettrici è causato da crimpataggi difettosi dei terminali o dal cedimento dell'isolamento in qualche punto. È per questo motivo che una produzione accurata è così importante per questi componenti. Risolvere questi tipi di problemi fa sì che i connettori ad alta tensione diventino elementi essenziali per la distribuzione affidabile dell'energia nei sistemi delle moderne auto elettriche.

Caratteristiche Essenziali di Progettazione per Prestazioni e Protezione

Terminali e Conduttività Elettrica nei Connettori ad Alta Potenza per Veicoli Elettrici

I connettori utilizzati per veicoli elettrici ad alta potenza si basano su terminali di precisione realizzati in leghe speciali di rame, come C19010 o C18150. Questi materiali offrono un buon equilibrio tra elevate prestazioni elettriche, tipicamente una conducibilità compresa tra 30 e 60 MS/m, mantenendo comunque sufficiente resistenza meccanica. Ciò che li contraddistingue è la capacità di mantenere la resistenza di contatto al di sotto dei 2 milliohm anche quando gestiscono correnti continue superiori a 300 ampere. Per contrastare i problemi di ossidazione, specialmente in ambienti umidi, i produttori applicano spesso rivestimenti di stagno o argento mediante elettrodeposizione. Questo semplice passaggio contribuisce notevolmente a mantenere una conducibilità affidabile nonostante le condizioni atmosferiche difficili, che altrimenti degraderebbero le prestazioni nel tempo.

| Materiale | Conducibilità (MS/m) | Resistenza alla trazione (MPa) | Caso d'uso |

|---|---|---|---|

| Rame Puro | 58 | 210 | Collegamenti batteria a bassa vibrazione |

| Rame al cromo C18150 | 46 | 480 | Prese di ricarica ad alto stress |

| Alluminio 6061 | 35 | 290 | Connettori per cavi leggeri |

Schermatura EMI per l'integrità del segnale e la stabilità del sistema

Circa il 78% dei problemi elettrici nei veicoli elettrici è in realtà attribuibile a interferenze elettromagnetiche, secondo il rapporto del 2022 di SAE International. Per contrastare le EMI è necessaria quella che viene chiamata tecnologia di schermatura multistrato. Questa comprende tipicamente trecce di rame rivestite di nichel con una copertura minima di circa l'85%, insieme a speciali nuclei in ferrite. Questi materiali agiscono in sinergia per ridurre i segnali indesiderati di rumore tra i 40 e i 60 decibel, considerando intervalli di frequenza compresi all'incirca tra 10 milioni di hertz e 1 miliardo di hertz. Per quanto riguarda i connettori stessi, i produttori spesso scelgono alloggiamenti in plastica metallizzata oppure integrano guarnizioni conduttive nel design. Il risultato è ciò che gli ingegneri definiscono effetto gabbia di Faraday, in cui questi componenti fungono essenzialmente da barriere protettive, preservando parti importanti come le reti CAN bus e i circuiti di potenza da possibili disturbi causati da segnali elettrici vicini.

Sigillatura e protezione contro l'ingresso (IP67, IP6K9K) per ambienti difficili

I connettori per veicoli elettrici resistono a condizioni ambientali estreme - tra cui spruzzi stradali, polvere e temperature comprese tra -40°C e 150°C - grazie a strategie di sigillatura tripla:

- Prima sigillatura : La sovramodellazione in silicone unisce alloggiamento e cavo, verificata attraverso 1.500 cicli termici

- Sigillo Secondario : Guarnizioni EPDM estruse con un valore di deformazione a compressione <15% garantiscono la conformità a IP6K9K, resistendo a getti d'acqua a 100 bar a 80°C

- Terza sigillatura : Interfacce dei contatti rivestite in PTFE bloccano l'ingresso capillare dell'acqua

I connettori con rating IP67 impediscono l'ingresso del 99,9% delle particelle da 75 μm, mentre le versioni IP6K9K resistono ai lavaggi ad alta pressione - fondamentale per le prese di ricarica montate sotto il telaio.

Sicurezza, affidabilità e garanzia meccanica nei sistemi di connessione

Circuito di interblocco ad alta tensione (HVIL) e protocolli di sicurezza del sistema

I connettori EV integrano sistemi di circuito di sicurezza ad alta tensione (HVIL) che monitorano in tempo reale l'integrità della connessione, interrompendo l'alimentazione in meno di 100 ms se viene rilevato un disinnesto. Questo meccanismo di sicurezza previene l'esposizione accidentale ai terminali attivi e rispetta gli standard di sicurezza EV globali che richiedono una rapida risposta ai guasti.

Prevenzione dell'arco elettrico e garanzia di disconnessione sicura

Meccanismi di blocco a doppio stadio e design dei terminali ermetici riducono il rischio di arco elettrico nei sistemi a 800V+. La placcatura in argento-nichel mantiene una conducibilità stabile per oltre 50.000 cicli di accoppiamento, mentre i percorsi di inserimento angolati eliminano il parziale inserimento, una delle principali cause di guasto dell'isolamento.

Assicurazione Posizione Connettore (CPA) e Meccanismi di Blocco Resistenti

I sistemi CPA forniscono un feedback tattile e serrature secondarie resistenti alle vibrazioni, in grado di sopportare urti meccanici fino a 15G senza disconnessione. Le linguette in acciaio inossidabile con rivestimento termoplastico superano i requisiti automobilistici di durata, garantendo una trasmissione di energia ininterrotta nelle applicazioni di batterie e gruppi propulsori.

Qualità della Crimpatura dei Terminali e Affidabilità a Lungo Termine del Collegamento

I processi automatizzati di crimpatura raggiungono una varianza di compressione inferiore al 5%, eliminando microfessure che portano alla corrosione da usura. I terminali placcati in oro abbinati a guarnizioni idrofobiche riducono significativamente il degrado causato dall'umidità, un fattore presente nel 18% dei guasti in campo secondo gli studi sull'elettrificazione del 2023.

Durata in Condizioni Estreme: Temperatura, Vibrazione e Sollecitazione

Gestione Termica e Range di Temperature Operative

I connettori ad alta tensione per veicoli elettrici funzionano in modo affidabile da -40°C a 125°C, soddisfacendo le specifiche termiche Mil-STD-810H 2023. Progetti avanzati utilizzano termoplastici resistenti alle alte temperature come il polifenilene solfuro (PPS) e interfacce di raffreddamento integrate per dissipare il calore proveniente da batterie ed elettronica di potenza. Una gestione termica efficace previene picchi di resistenza che comprometterebbero l'efficienza in climi estremi.

Resistenza alle vibrazioni e durata meccanica in ambienti dinamici

I connettori devono resistere a vibrazioni indotte dalla strada superiori a 30G RMS. Caratteristiche anti-risonanza — come cuscinetti smorzanti in gomma siliconica e protezioni antistrappo — combinate con involucri sigillati IP6K9K, prevengono la corrosione da micromovimento e mantengono la resistenza di contatto al di sotto di 1 mΩ dopo oltre 5.000 ore di test simulati su terreni fuoristrada. Questi miglioramenti garantiscono un'erogazione di energia costante nonostante lo stress meccanico continuo.

Meccanismi di bloccaggio progettati per sollecitazioni operative continue

I sistemi di bloccaggio secondari (CPA) con agganci in acciaio inossidabile mantengono una forza di ritenzione di 50 N per oltre 500 cicli di accoppiamento. I connettori overmoldati con involucri rinforzati in fibra di vetro resistono alla deformazione torsionale, fondamentale per le prese di ricarica rapida in corrente continua soggette a inserimenti frequenti. Questa robustezza previene scollegamenti accidentali sotto carichi da 800 V/500 A, soddisfacendo i parametri ISO 20653 per la resistenza alle vibrazioni.

Applicazioni e tendenze future nella tecnologia dei connettori ad alta tensione per veicoli elettrici

Integrazione nei pacchi batteria, nei sistemi di ricarica e nell'elettronica di potenza

I connettori ad alta tensione agiscono fondamentalmente come punti di connessione tra batterie, porte di ricarica e tutte quelle componenti elettroniche che permettono il funzionamento delle auto elettriche. Analizzando le tendenze del mercato, anche il business relativo a questi connettori dovrebbe registrare una crescita significativa. Si prevede infatti un aumento da circa 1,7 miliardi di dollari nel 2022 a quasi 3,5 miliardi di dollari entro il 2029, man mano che sempre più persone passeranno alle auto elettriche. I produttori automobilistici stanno già spingendo avanti nuove piattaforme tecnologiche in grado di gestire sistemi a 800 volt e, addirittura, sono in arrivo prototipi nel 2025 che possono supportare componenti con una tensione nominale di 1.000 volt. Ciò significa, nella pratica, che le diverse parti del sistema elettrico dell'auto possono comunicare tra loro in modo molto più efficiente, contribuendo a soddisfare la crescente richiesta di ricariche più rapide e di miglioramenti generali nelle prestazioni del veicolo.

Requisiti di Potenza per Componente: Caricabatterie a Bordo, Convertitori DC/DC e Altri

Gli alimentatori di bordo richiedono connettori certificati per la ricarica in corrente alternata da 7 a 22 kW, mentre i sistemi di ricarica rapida in corrente continua necessitano di componenti in grado di gestire potenze da 150 a 350 kW. I convertitori DC/DC si basano su connettori che mantengono la stabilità sotto carichi fluttuanti fino a 300 ampere, garantendo una regolazione affidabile della tensione nell'intera architettura elettrica del veicolo.

Caso di studio: Implementazione di connettori ad alta potenza in una piattaforma EV leader

Un'analisi industriale del 2024 ha rivelato che il 28% dei nuovi modelli di veicoli elettrici è dotato di connettori pronti per sistemi a 800 V (Future Market Insights, 2024). Un produttore ha ottenuto una riduzione del 15% del tempo di ricarica grazie a un design ottimizzato dei connettori, dimostrando un miglioramento nella gestione termica e un aumento del 20% della densità di potenza rispetto alle generazioni precedenti.

Tendenze della prossima generazione: miniaturizzazione, maggiore densità di potenza e integrazione della ricarica intelligente

I nuovi design si concentrano sulla miniaturizzazione senza compromettere la capacità di corrente: i prototipi mostrano una riduzione del 30% rispetto ai modelli del 2023. Sensori intelligenti integrati consentono il monitoraggio in tempo reale della temperatura e dell'integrità delle connessioni, aprendo la strada alla manutenzione predittiva e a diagnosi di sistema avanzate nelle prossime generazioni di veicoli elettrici.

Domande frequenti

-

Qual è il ruolo dei connettori ad alta tensione nei veicoli elettrici?

I connettori ad alta tensione sono fondamentali per distribuire l'energia in modo efficiente attraverso i sistemi del veicolo elettrico, inclusi i pacchi batteria e gli assi motore. Gestiscono flussi di corrente elevati minimizzando le perdite energetiche e prevenendo il surriscaldamento.

-

Perché la schermatura EMI è importante nei connettori per veicoli elettrici?

La schermatura EMI è essenziale per proteggere i sistemi elettronici del veicolo dalle interferenze elettromagnetiche, garantendo una comunicazione fluida tra i componenti senza interruzioni del segnale.

-

Quali sono alcuni materiali chiave utilizzati nei connettori ad alta potenza per veicoli elettrici?

I materiali più comuni includono leghe di rame speciali come C19010 e C18150, grazie al loro equilibrio tra conducibilità elettrica e resistenza meccanica, insieme a rivestimenti avanzati per prevenire l'ossidazione.

-

Come gestiscono i connettori EV le condizioni ambientali difficili?

I connettori EV utilizzano strategie di tripla tenuta e materiali resistenti per contrastare spruzzi d'acqua, polvere e temperature estreme, mantenendo la funzionalità in ambienti impegnativi.

-

Quali sono le tendenze emergenti nella tecnologia dei connettori ad alta tensione per veicoli elettrici?

Le tendenze includono la miniaturizzazione senza perdita di capacità, una maggiore densità di potenza e l'integrazione della ricarica intelligente per il monitoraggio in tempo reale e la manutenzione predittiva.

Indice

- Capire i connettori ad alta tensione per veicoli elettrici e il loro ruolo nei sistemi elettrici

- Caratteristiche Essenziali di Progettazione per Prestazioni e Protezione

-

Sicurezza, affidabilità e garanzia meccanica nei sistemi di connessione

- Circuito di interblocco ad alta tensione (HVIL) e protocolli di sicurezza del sistema

- Prevenzione dell'arco elettrico e garanzia di disconnessione sicura

- Assicurazione Posizione Connettore (CPA) e Meccanismi di Blocco Resistenti

- Qualità della Crimpatura dei Terminali e Affidabilità a Lungo Termine del Collegamento

- Durata in Condizioni Estreme: Temperatura, Vibrazione e Sollecitazione

-

Applicazioni e tendenze future nella tecnologia dei connettori ad alta tensione per veicoli elettrici

- Integrazione nei pacchi batteria, nei sistemi di ricarica e nell'elettronica di potenza

- Requisiti di Potenza per Componente: Caricabatterie a Bordo, Convertitori DC/DC e Altri

- Caso di studio: Implementazione di connettori ad alta potenza in una piattaforma EV leader

- Tendenze della prossima generazione: miniaturizzazione, maggiore densità di potenza e integrazione della ricarica intelligente

- Domande frequenti