高電圧EVコネクタの概要とその電力システムにおける役割

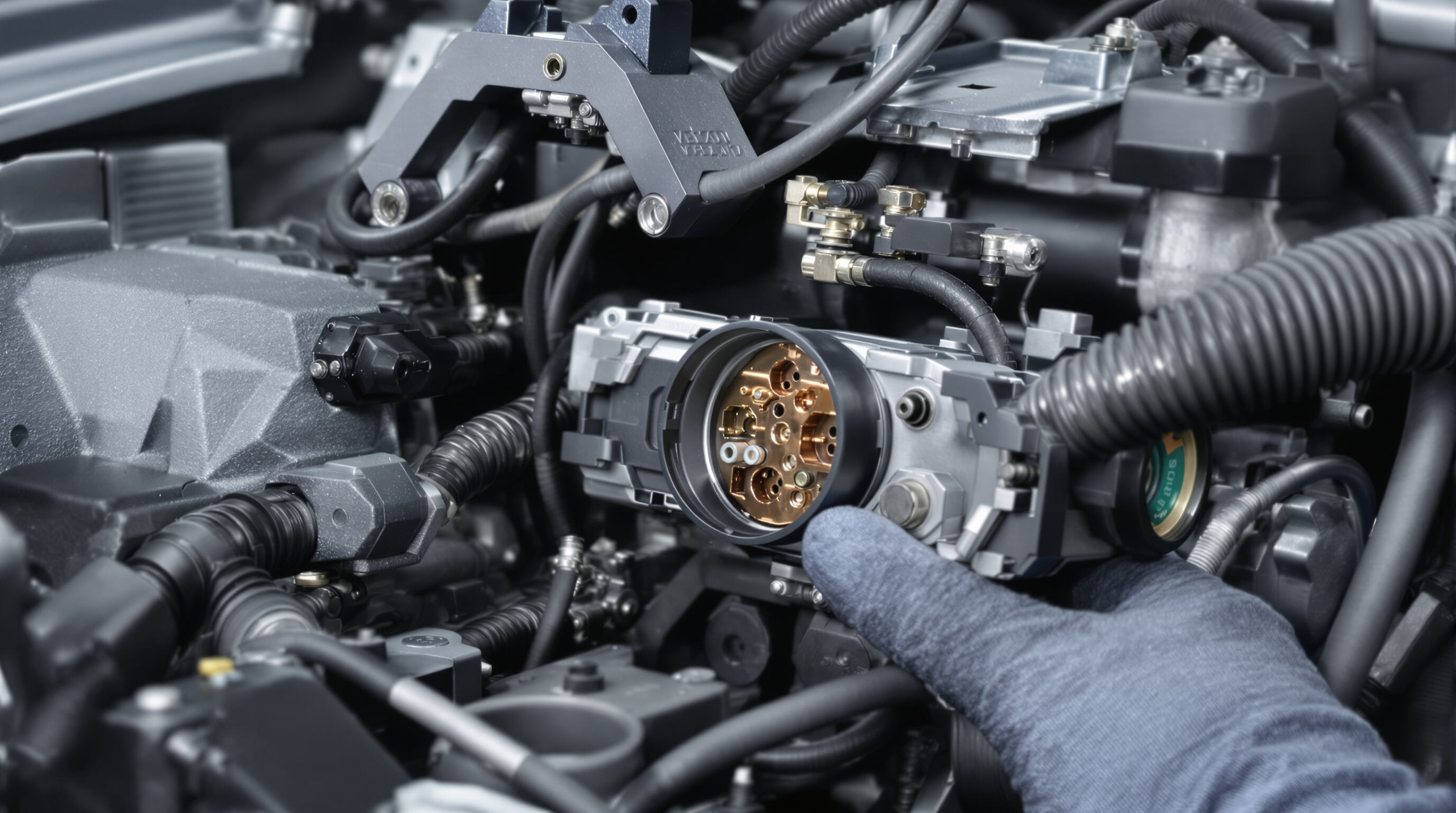

高電圧電気自動車で使用されるコネクタは、現代のEVに見られる300Vから800Vのシステム内、バッテリーパックやモーターアセンブリ、充電ユニットなどにおいて、電力を必要な場所へ確実に供給する上で極めて重要な役割を果たしています。これらは一般的な自動車用ワイヤーとは異なります。2025年のGlobenewswireによると、これらのコネクタは実際に300アンペアを超える電流を扱っているため、エネルギー損失を抑えて過熱を防ぐために、特殊な材料と非常に慎重なエンジニアリング技術を採用する必要があります。今後のEV技術の動向を見ると、すでに800ボルトシステム向けの設計では、95平方ミリメートルという大規模な断面積を持つ接点が取り入れられつつあります。これにより、高負荷下でも冷却を維持しつつ効率的に電気を伝導することが可能となり、車両の出力が高まるにつれてその重要性はさらに増しています。

設計の優れたコネクタを使用することで、旧型モデルと比較して約15%の電圧損失を削減できます。これは、電気自動車において航続距離の延長や充電時間の短縮につながります。現在、ほとんどのメーカーはこれらのコネクタを腐食に強い素材で製造しており、電磁妨害に対して複数層の保護機能を追加しています。これにより、強力な各コンポーネント間での信号のやり取りが正常に行われ、信号トラブルを防ぐことができます。電気自動車の配線構成がより集中管理型へと進化している中で、標準化されたコネクタを採用することは理にかなっています。これにより、将来的に超高速充電ステーションへの対応や、ピーク需要時における車両から電力網への逆潮流を可能にするシステムなどへの容易なアップグレードが実現します。

エンジニアが直面する大きな問題の一つは、小型化を図りつつも十分な放熱を確保するというバランスを取ることです。コネクタの構造が不十分であると、連続して約120度付近の温度で使用した場合に電気抵抗が約40%も増加する可能性があります。業界のデータによると、電気自動車における熱関連の問題の約3分の1は、端子の圧着不良またはどこかでの絶縁破壊に起因しています。そのため、これらの部品において製造工程の精度を高めることが非常に重要になります。こうした問題を解決するために、高電圧コネクタは現代の電気自動車システムにおいて電力を確実に分配するための不可欠な部品となっています。

性能と保護のための必須設計特徴

高出力EVコネクタにおける端子と電気伝導性

高電力用電気自動車に使用されるコネクタは、C19010やC18150などの特殊銅合金から作られた精密端子に依存しています。これらの材料は、通常30~60MS/mの導電性という優れた電気的性能と、十分な機械的強度の間で良好なバランスを実現しています。特に注目すべき点は、連続電流が300Aを超える場合でも接触抵抗を2ミリオーム以下に保つ能力です。特に湿気の多い環境での酸化を防ぐため、製造業者は電析錫(スズ)または銀メッキを施すことがよくあります。この簡単な処理により、厳しい気象条件下でも時間経過による性能劣化を抑え、信頼性の高い導電性を維持することができます。

| 材質 | 導電率 (MS/m) | 引張強度 (MPa) | ケース |

|---|---|---|---|

| 純銅 | 58 | 210 | 低振動バッテリーリンク |

| C18150 クロム銅 | 46 | 480 | 高負荷充電ポート |

| アルミニウム 6061 | 35 | 290 | 軽量ケーブルラグ |

信号の完全性とシステム安定性のためのEMIシールド

SAE Internationalの2022年報告書によると、電気自動車の電気系統の問題の約78%は実際には電磁干渉(EMI)に起因しています。EMIと戦うためには、マルチレイヤー・シールド技術と呼ばれるものが求められます。これは通常、ニッケルでコーティングされた銅製ブレードを用い、少なくとも約85%以上の被覆率を確保すること、および特殊なフェライトコアを組み合わせることを含みます。これらの材料は、おおよそ1,000万ヘルツから10億ヘルツまでの周波数帯域において、不要なノイズ信号を40~60デシベル程度低減する効果があります。コネクタ自体に関しては、メーカーはメタライズドプラスチック製のハウジングを使用したり、導電性ガスケットを設計に取り入れたりすることが一般的です。こうすることで、エンジニアがファラデーケージ効果と呼ぶ現象が発生し、これらの部品がCANバスネットワークや電源回路といった重要な部分を、近くの電気信号による妨害から保護するバリアとして機能します。

過酷な環境におけるシーリングおよび浸入保護(IP67、IP6K9K)

EVコネクターは、道路からのスプレー、粉塵、-40°Cから150°Cの温度範囲など、極端な環境条件に耐える設計であり、3重のシーリング戦略により保護されています:

- 一次シール シリコン被覆成形がハウジングとケーブルを一体化し、1,500回の熱サイクル試験でその耐久性が確認済み

- セカンドシール 圧縮永久歪みが15%未満の押出EPDMガスケットによりIP6K9Kに準拠し、80°Cで100バーの水噴射に耐える

- 三次シール pTFEコーティングされた端子インターフェースが毛細管現象による水の浸入を防止

IP67規格のコネクターは75μmの粒子の99.9%が侵入しない設計であり、IP6K9K仕様のモデルは高圧洗浄にも耐えることができ、車体下部に設置された充電ポートにおいて特に重要です。

コネクターシステムにおける安全性、信頼性、機械的保証

高電圧インターロックループ(HVIL)およびシステムセーフティプロトコル

EVコネクタには高電圧インタロックループ(HVIL)システムが統合されており、接続の完全性をリアルタイムで監視し、分離が検出された場合、100ミリ秒未満で電源を遮断します。このフェイルセーフ機構により、端子への意図しない接触が防止され、迅速な障害対応を義務付ける世界的なEV安全基準に準拠しています。

放電アークの発生防止とフェイルセーフな切断の確保

二段階ロック機構およびガスタイト端子設計により、800V以上のシステムにおけるアークリスクを低減します。銀ニッケルめっきは5万回以上の挿抜サイクル後も安定した導電性を維持し、角度をつけた挿入経路により不完全接続(絶縁破壊の主な原因の一つ)を排除します。

コネクタ位置保証(CPA)および堅牢なロック機構

CPAシステムはタッチフィードバックと振動に強いセカンダリーロックを提供し、15Gの機械的衝撃にも接続が切断されることなく耐えることができます。被覆成形されたステンレススチール製ラッチは自動車の耐久性要件を超え、バッテリーおよび駆動系アプリケーションにおける電力供給の継続性を確実にします。

端子圧着品質と長期的な接続信頼性

自動化された圧着プロセスにより、5%未満の圧縮ばらつきを達成し、フレッティング腐食の原因となる微小ギャップを排除します。金メッキ端子と疎水性シールを組み合わせることで、湿気による劣化を大幅に低減します。2023年の電動化研究によると、現場での故障の18%は湿気関連の劣化が要因です。

極限環境下での耐久性:温度、振動、ストレス

熱管理および動作温度範囲

高電圧EVコネクタは-40°Cから125°Cの範囲で確実に動作し、Mil-STD-810H 2023の熱仕様を満たしています。先進的な設計では、ポリフェニレンスルファイド(PPS)などの耐熱性熱可塑性樹脂や、バッテリーおよびパワーエレクトロニクスからの熱を放散するための統合冷却インターフェースが採用されています。効果的な熱管理により、過酷な気候条件下でも抵抗値の急上昇を防ぎ、効率を維持します。

動的環境における振動耐性と機械的耐久性

コネクタは道路による30G RMSを超える振動に耐えなければなりません。シリコンゴム製ダンピングパッドやストレインリリーフブーツといった共振防止機能に加え、IP6K9Kシールされたハウジングを使用することで、微小摺動腐食(フレッティング腐食)を防止し、5,000時間以上のオフロード走行の模擬試験後も接触抵抗を1 mΩ以下に保ちます。これらの改良により、絶え間ない機械的ストレス下でも安定した電力供給が確保されます。

連続運転負荷に対応したロック機構

ステンレススチール製ラッチを採用したセカンダリーロッキングシステム(CPA)は、500回以上の接続サイクルにおいて50Nの保持力を維持します。ガラス繊維強化シェルを使用したオーバーモールドコネクタはねじれ変形に耐え、頻繁なプラグインが行われるDC急速充電ポートにとって重要です。この高い堅牢性により、800V/500Aの負荷下でも意図しない切断が防止され、ISO 20653の振動耐性基準を満たしています。

高電圧EVコネクタ技術における応用と将来の動向

バッテリーパック、充電システム、パワーエレクトロニクスへの統合

高電圧コネクタは基本的に、バッテリー、充電ポート、および電気自動車を動作させる各種電子部品間の接続点として機能します。市場動向を見ると、これらのコネクタを取り巻くビジネスも大幅な成長が見込まれています。2022年の約17億ドルから、2029年までにほぼ35億ドルに達するという規模です。これは、ますます多くの人々が電気自動車に切り替えていることを反映しています。自動車メーカーはすでに800ボルトシステムに対応する新しい技術プラットフォームの開発を進めています。さらに2025年には、1,000ボルト定格の部品を扱えるプロトタイプも登場する予定です。実際の応用面で言えば、これにより車両の電気システム内のさまざまな部品がより効率的に通信できるようになり、急速充電のニーズや全体的な車両性能の向上という、常に高まる要求に対応できるようになります。

構成部品別の電力要件:オンボードチャージャー、DC/DCコンバーターなど

車載充電器には7~22kWのAC充電に対応したコネクタが必要ですが、DC急速充電システムには150~350kWを扱える部品が必要です。DC/DCコンバータは最大300Aの変動負荷下でも安定性を維持できるコネクタに依存しており、車両の電気アーキテクチャ全体での信頼性の高い電圧制御を確保しています。

ケーススタディ:主要EVプラットフォームにおける高電力コネクタの導入

2024年の業界分析によると、新発売のEVモデルの28%が800V対応コネクタを搭載していることが明らかになりました(Future Market Insights, 2024)。あるメーカーは、最適化されたコネクタ設計により充電時間を15%短縮し、熱管理の向上と前世代比で20%の高出力密度を実現しました。

次世代のトレンド:小型化、高出力密度化、スマート充電の統合

新興の設計では、電流容量を犠牲にすることなく小型化することに重点が置かれています。プロトタイプは2023年モデルと比較してサイズを30%削減しています。統合されたスマートセンサーにより、温度や接続の完全性をリアルタイムで監視可能となり、次世代EVにおける予知保全や高度なシステム診断の実現を可能にしています。

よく 聞かれる 質問

-

電気自動車における高電圧コネクタの役割は何ですか?

高電圧コネクタは、バッテリーパックやモーターアセンブリを含むEVの各システムに効率的に電力を供給するために不可欠です。これらは大きな電流を扱いながら、エネルギー損失を最小限に抑え、過熱を防止します。

-

EVコネクタにおいてEMIシールドが重要な理由は何ですか?

EMIシールドは、車両の電子システムを電磁干渉から保護し、信号の乱れなしにコンポーネント間の円滑な通信を確保するために不可欠です。

-

高出力EVコネクタで使用される主な材料にはどのようなものがありますか?

一般的な材料には、電気伝導性と機械的強度のバランスに優れた特殊銅合金(C19010やC18150など)が含まれ、酸化を防ぐための高度なコーティングも施されています。

-

EVコネクタは過酷な環境条件下をどのように管理していますか?

EVコネクタは、道路の水しぶき、ほこり、極端な温度に耐えるためにトリプルシーリング戦略と耐久性のある材料を使用し、厳しい環境下でも機能を維持します。

-

高電圧EVコネクタ技術において、どのような将来のトレンドが現れていますか?

トレンドには、容量損失なしの小型化、高出力密度化、リアルタイム監視や予知保全のためのスマート充電の統合が含まれます。