Zrozumienie złącz wysokonapięciowych EV i ich roli w systemach zasilania

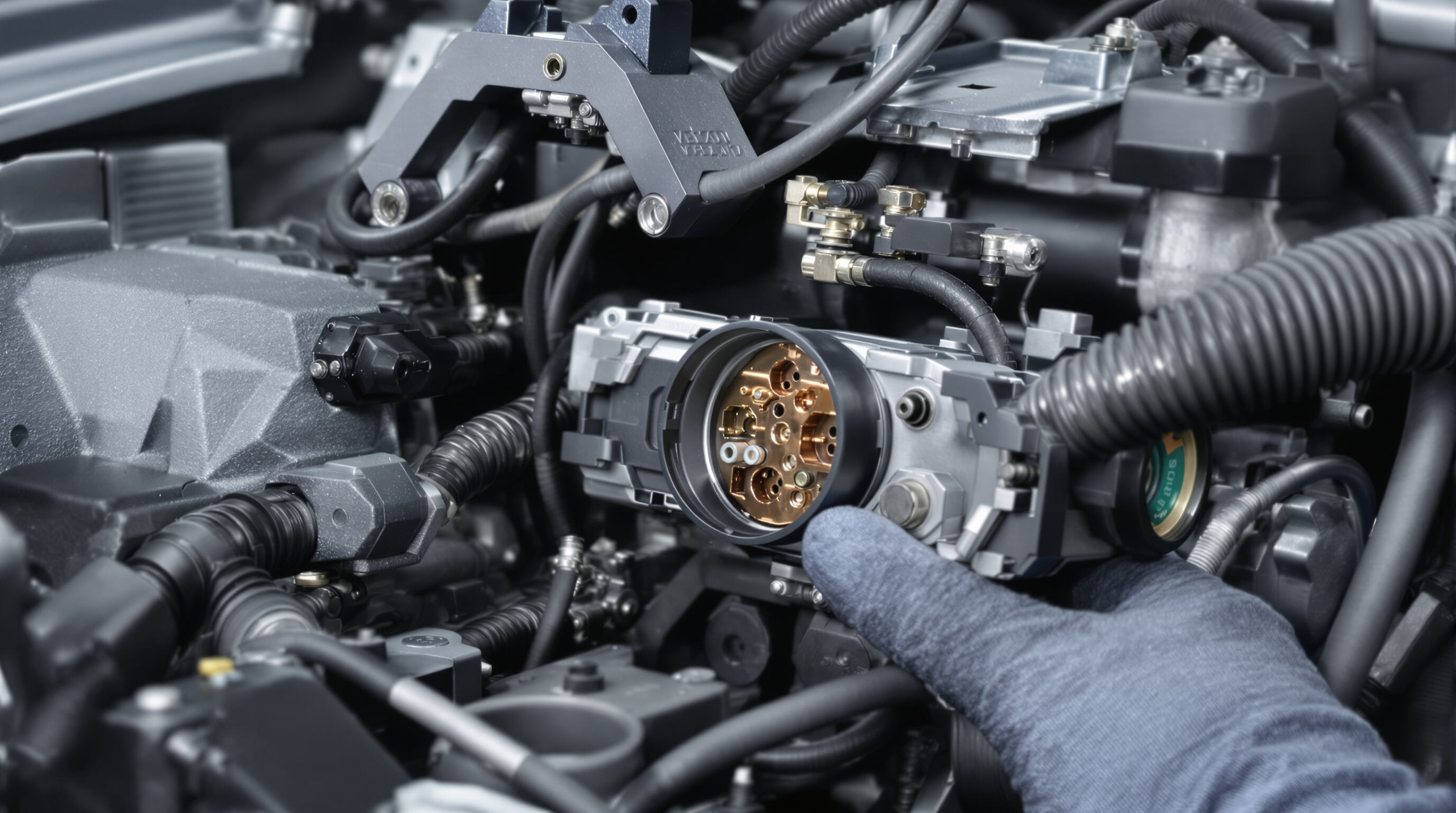

Złącza stosowane w pojazdach elektrycznych wysokiego napięcia odgrywają kluczową rolę w zapewnianiu przepływu energii do odpowiednich miejsc w systemach o napięciu od 300 V do 800 V, występujących we współczesnych pojazdach EV, w tym w zestawach akumulatorów, zespołach silników i jednostkach ładowania. Nie są to jednak standardowe samochodowe przewody. Zgodnie z informacjami z Globenewswire z 2025 roku, muszą one przewodzić prąd o natężeniu powyżej 300 A, co oznacza, że producenci muszą stosować specjalne materiały oraz bardzo precyzyjne techniki inżynierskie, aby ograniczyć straty energii i zapobiec przegrzewaniu. Patrząc na przyszłość rozwoju technologii EV, widzimy już projekty systemów 800-woltowych, które wykorzystują styki o ogromnym przekroju poprzecznym wynoszącym 95 milimetrów kwadratowych. To pozwala im zachować chłód pod obciążeniem, jednocześnie skutecznie przewodząc prąd elektryczny – cecha coraz ważniejsza w miarę jak pojazdy stają się potężniejsze.

Lepsze zaprojektowane złącza mogą zmniejszyć straty napięcia o około 15% w porównaniu ze starszymi modelami, co przekłada się na większy zasięg jazdy i szybsze czasy ładowania pojazdów elektrycznych. Obecnie większość producentów buduje te złącza z materiałów odpornych na korozję oraz dodaje wiele warstw ochrony przed zakłóceniami elektromagnetycznymi. To pomaga utrzymać prawidłową komunikację między wszystkimi tymi wydajnymi komponentami bez problemów z sygnałem. W miarę jak samochody elektryczne przechodzą na bardziej scentralizowane układy okablowania, stosowanie standardowych złącz ma sens, ponieważ umożliwia łatwiejsze późniejsze modernizacje. Mechanicy mogą szybko wymieniać części, na przykład do stacji szybkiego ładowania, a nawet systemów pozwalających na przepływ energii z powrotem z pojazdu do sieci w okresach szczytowego zapotrzebowania.

Jednym z głównych problemów, przed którymi stają inżynierowie, jest znalezienie odpowiedniego balansu między zmniejszaniem rozmiarów a skutecznym odprowadzaniem ciepła. Gdy złącza są słabo zaprojektowane, mogą zwiększyć opór elektryczny o około 40% podczas ciągłej pracy w temperaturach zbliżonych do 120 stopni Celsjusza. Według danych branżowych około jedna trzecia wszystkich problemów termicznych w pojazdach elektrycznych wynika z nieprawidłowo wykonanych zacisków końcowych lub uszkodzonej izolacji. Dlatego tak ważne jest precyzyjne wykonanie tych komponentów. Rozwiązanie tego typu problemów sprawia, że złącza wysokiego napięcia stają się kluczowymi elementami umożliwiającymi niezawodne dystrybuowanie energii w współczesnych systemach samochodów elektrycznych.

Niezbędne cechy konstrukcyjne dla wydajności i ochrony

Zaciski i przewodność elektryczna w wysokoprądowych złączach EV

Złącza stosowane w pojazdach elektrycznych o dużej mocy opierają się na precyzyjnych końcówkach wykonanych ze specjalnych stopów miedzi, takich jak C19010 lub C18150. Te materiały zapewniają dobry kompromis między doskonałymi właściwościami elektrycznymi, z przewodnością zwykle w zakresie 30–60 MS/m, a wystarczającą wytrzymałością mechaniczną. Ich główną zaletą jest zdolność utrzymywania oporu przejściowego poniżej 2 miliohmów, nawet przy ciągłych prądach przekraczających 300 A. Aby zapobiec utlenianiu, szczególnie w wilgotnych środowiskach, producenci często stosują powłoki cynowe lub srebrne nanoszone metodą elektrolityczną. Ten prosty zabieg znacznie przyczynia się do utrzymania niezawodnej przewodności pomimo trudnych warunków atmosferycznych, które w przeciwnym razie pogarszałyby osiągi w czasie.

| Materiał | Przewodność (MS/m) | Wytrzymałość na rozciąganie (MPa) | Przykłady zastosowania |

|---|---|---|---|

| Czysty Miedź | 58 | 210 | Łączniki baterii o niskim poziomie drgań |

| C18150 Miedź chromowa | 46 | 480 | Złącza ładowania obciążone wysokim naprężeniem |

| Aluminium 6061 | 35 | 290 | Lekkie głowice kabli |

Ekranowanie EMI dla integralności sygnału i stabilności systemu

Według raportu SAE International z 2022 roku około 78% problemów elektrycznych w pojazdach elektrycznych wynika z zakłóceń elektromagnetycznych. Walka ze zakłóceniami elektromagnetycznymi (EMI) wymaga tzw. technologii ekranowania wielowarstwowego. Zwykle obejmuje ona połączenie splokanych przewodów miedzianych pokrytych nikiel, które muszą zapewniać pokrycie o powierzchni co najmniej około 85%, wraz z specjalnymi rdzeniami ferrytowymi. Te materiały działają łącznie, zmniejszając niepożądane sygnały zakłóceń o 40 do 60 decybeli w zakresie częstotliwości od około 10 milionów herców aż do 1 miliarda herców. W przypadku samych złącz producenci często wybierają obudowy wykonane z metalityzowanych tworzyw sztucznych lub wbudowują uszczelki przewodzące w ich konstrukcję. Powstaje wtedy efekt znany inżynierom jako efekt klatki Faradaya, w którym te komponenty działają jak bariery chroniące ważne części, takie jak sieci CAN bus i obwody zasilania, przed zakłócaniem przez pobliskie sygnały elektryczne.

Uszczelnienie i ochrona przed wtargnięciem (IP67, IP6K9K) w trudnych warunkach środowiskowych

Złącza EV wytrzymują ekstremalne warunki środowiskowe — w tym zalewanie błotem, kurz oraz temperatury od -40°C do 150°C — dzięki strategii potrójnego uszczelnienia:

- Pierwotne uszczelnienie : Osłona silikonowa łącząca obudowę z kablem, zweryfikowana przez 1500 cykli termicznych

- Druga pieczęć : Wytłaczane uszczelki EPDM z kurczeniem sprężystym poniżej 15% zapewniają zgodność z normą IP6K9K, odpornymi na strumień wody pod ciśnieniem 100 barów w temperaturze 80°C

- Trzeciorzędne uszczelnienie : Powierzchnie stykowe z powłoką PTFE zapobiegają wtargnięciu wody przez działanie kapilarne

Złącza ocenione na IP67 zapobiegają wejściu 99,9% cząstek o wielkości 75 μm, podczas gdy wersje IP6K9K wytrzymują mycie pod wysokim ciśnieniem — kluczowe dla złącz ładowania zamontowanych podwoziowo.

Bezpieczeństwo, niezawodność i gwarancja mechaniczna w systemach złącz

Obwód blokady wysokiego napięcia (HVIL) i protokoły bezpieczeństwa systemu

Złącza EV są wyposażone w system blokady obwodu wysokiego napięcia (HVIL), który monitoruje integralność połączenia w czasie rzeczywistym i przerywa zasilanie w ciągu poniżej 100 ms w przypadku wykrycia rozłączenia. Ten mechanizm zapewniające bezpieczeństwo przed uruchomieniem zapobiega przypadkowemu wystawieniu na działanie napięcia i jest zgodny ze światowymi standardami bezpieczeństwa pojazdów elektrycznych, które wymagają szybkiej reakcji na usterki.

Zapobieganie łukowi elektrycznemu i zapewnienie bezpiecznego rozłączania

Mechanizmy dwustopniowego blokowania oraz konstrukcja gazowej szczelności styków minimalizują ryzyko powstawania łuku elektrycznego w systemach 800 V i wyższych. Powłoka srebrno-niklowa zapewnia stabilną przewodność przez ponad 50 000 cykli łączenia, podczas gdy ukośne ścieżki wstawiania eliminują częściowe zaangażowanie — jedną z głównych przyczyn uszkodzeń izolacji.

Zapewnienie pozycji złączki (CPA) i solidne mechanizmy blokujące

Systemy CPA zapewniają zwrotną informację dotykową i odporność na wibracje dzięki dodatkowym zatrzaskom, które wytrzymują udary mechaniczne do 15G bez rozłączenia. Formowane wtryskowo zatrzaski ze stali nierdzewnej spełniają nawet najwyższe wymagania dotyczące trwałości w przemyśle motoryzacyjnym, gwarantując nieprzerwaną dostawę energii w aplikacjach akumulatorów i układów napędowych.

Jakość opressowania końcówek i długoterminowa niezawodność połączeń

Zautomatyzowane procesy opressowania osiągają wariancję kompresji poniżej 5%, eliminując mikroszczeliny prowadzące do korozji drganiowej. Końcówki pokryte złotem w połączeniu z uszczelnieniami hydrofobowymi znacząco ograniczają degradację spowodowaną wilgocią, która według badań nad elektryfikacją z 2023 roku odpowiada za 18% awarii w terenie.

Trwałość w ekstremalnych warunkach: temperatura, wibracje i naprężenia

Zarządzanie temperaturą i zakresy temperatur pracy

Wysokonapięciowe złącza EV działają niezawodnie w zakresie temperatur od -40°C do 125°C, spełniając termiczne specyfikacje Mil-STD-810H z 2023 roku. Zaawansowane konstrukcje wykorzystują wysokotemperaturowe tworzywa sztuczne, takie jak polifenylosulfek (PPS), oraz zintegrowane interfejsy chłodzenia do odprowadzania ciepła z baterii i elektroniki mocy. Skuteczne zarządzanie temperaturą zapobiega skokom oporu, które mogą obniżać sprawność w ekstremalnych warunkach klimatycznych.

Odporność na wibracje i trwałość mechaniczna w dynamicznych środowiskach

Złącza muszą wytrzymywać wibracje drogowe przekraczające 30G RMS. Cechy antyrezonansowe — takie jak podkładki tłumiące z silikonowego gumowego i osłony kompensujące naprężenie — w połączeniu z obudowami uszczelnionymi zgodnie z normą IP6K9K, zapobiegają korozji mikrozaciskowej i utrzymują opór styku poniżej 1 mΩ po ponad 5000 godzinach symulowanego testowania w warunkach terenowych. Te ulepszenia gwarantują stabilną transmisję mocy pomimo ciągłego obciążenia mechanicznego.

Mechanizmy blokujące zaprojektowane pod kątem ciągłego obciążenia eksploatacyjnego

Systemy zabezpieczenia wtórnego (CPA) z zatrzaskami ze stali nierdzewnej zapewniają siłę utrzymywania 50 N przez ponad 500 cykli łączenia. Złączki otulane z wykorzystaniem osłon wzmocnionych włóknem szklanym odpornych na odkształcenia skrętne, co jest kluczowe dla portów szybkiego ładowania prądem stałym poddawanych częstemu podłączaniu. Ta odporność zapobiega przypadkowym rozłączeniom przy obciążeniach 800 V/500 A, spełniając normy ISO 20653 dotyczące odporności na wibracje.

Zastosowania i trendy przyszłe w technologii złączek wysokonapięciowych dla pojazdów elektrycznych

Integracja w zestawach akumulatorów, systemach ładowania oraz elektronice mocy

Złącza wysokiego napięcia działają głównie jako punkty połączeń między bateriami, portami ładowania i wszystkimi tymi elementami elektronicznymi, które sprawiają, że samochody elektryczne funkcjonują. Patrząc na trendy rynkowe, biznes związany z tymi złączami również powinien znacząco wzrosnąć. Mowa o wzroście z około 1,7 miliarda dolarów w 2022 roku do blisko 3,5 miliarda dolarów do 2029 roku, wraz ze wzrostem liczby osób przechodzących na pojazdy elektryczne. Producenci samochodów już teraz rozwijają nowsze platformy technologiczne obsługujące systemy 800-woltowe, a w 2025 roku pojawią się prototypy potrafiące obsługiwać komponenty rated na 1000 woltów. W praktyce oznacza to, że różne części elektrycznego systemu samochodu mogą znacznie lepiej komunikować się między sobą, co pomaga sprostać stale rosnącym wymaganiom dotyczącym szybszego ładowania oraz ogólnych ulepszeń wydajności pojazdu.

Wymagania mocy według komponentu: Ładownice pokładowe, konwertery DC/DC i inne

Ładowarki pokładowe wymagają złączek przystosowanych do ładowania prądem przemiennym o mocy 7–22 kW, natomiast systemy szybkiego ładowania prądem stałym potrzebują komponentów zdolnych do obsługi mocy od 150 do 350 kW. Konwertery DC/DC opierają się na złączkach, które zapewniają stabilność przy zmieniających się obciążeniach do 300 A, gwarantując niezawodną regulację napięcia w całej architekturze elektrycznej pojazdu.

Studium przypadku: Wdrożenie złączek wysokoprądowych w wiodącej platformie pojazdów elektrycznych

Analiza branżowa z 2024 roku wykazała, że 28% nowych modeli EV jest wyposażonych w złączki gotowe do pracy w systemie 800 V (Future Market Insights, 2024). Jeden z producentów osiągnął 15% skrócenie czasu ładowania dzięki zoptymalizowanemu projektowi złączek, co przekłada się na lepsze zarządzanie temperaturą oraz 20% wzrost gęstości mocy w porównaniu do poprzednich generacji.

Następne trendy: miniaturyzacja, wyższa gęstość mocy i integracja inteligentnego ładowania

Nowoczesne projekty koncentrują się na miniaturyzacji bez utraty pojemności prądowej — prototypy wykazują zmniejszenie rozmiaru o 30% w porównaniu z modelami z 2023 roku. Zintegrowane czujniki inteligentne umożliwiają monitorowanie w czasie rzeczywistym temperatury i integralności połączeń, otwierając drogę do utrzymania predykcyjnego oraz ulepszonych diagnostycznych systemów w przyszłych pokoleniach pojazdów elektrycznych.

Często zadawane pytania

-

Jaka jest rola złącz wysokonapięciowych w pojazdach elektrycznych?

Złącza wysokonapięciowe są kluczowe dla efektywnego rozprowadzania mocy w całym systemie pojazdu elektrycznego, w tym do zestawów akumulatorów i zespołów silników. Obsługują one znaczne przepływy prądu, minimalizując jednocześnie straty energii i zapobiegając przegrzewaniu.

-

Dlaczego ekranowanie EMI jest ważne w złączach pojazdów elektrycznych?

Ekranowanie EMI ma kluczowe znaczenie dla ochrony elektronicznych systemów pojazdu przed zakłóceniami elektromagnetycznymi, zapewniając płynną komunikację między poszczególnymi komponentami bez zakłóceń sygnału.

-

Jakie są kluczowe materiały stosowane w złączach wysokiej mocy w pojazdach elektrycznych?

Do najczęstszych materiałów należą specjalne stopy miedzi, takie jak C19010 i C18150, ze względu na ich optymalny balans między przewodnością elektryczną a wytrzymałością mechaniczną, a także zaawansowane powłoki zapobiegające utlenianiu.

-

W jaki sposób złącza EV radzą sobie w trudnych warunkach środowiskowych?

Złącza EV wykorzystują strategię potrójnego uszczelnienia oraz trwałe materiały, aby oprzeć się deszczowi, kurzowi i skrajnym temperaturom, zachowując funkcjonalność w trudnych warunkach.

-

Jakie trendy przyszłości kształtują się w technologii wysokonapięciowych złącz EV?

Trendy obejmują miniaturyzację bez utraty pojemności, wyższą gęstość mocy oraz integrację inteligentnego ładowania umożliwiającego monitorowanie w czasie rzeczywistym i konserwację predykcyjną.

Spis treści

- Zrozumienie złącz wysokonapięciowych EV i ich roli w systemach zasilania

- Niezbędne cechy konstrukcyjne dla wydajności i ochrony

- Bezpieczeństwo, niezawodność i gwarancja mechaniczna w systemach złącz

- Trwałość w ekstremalnych warunkach: temperatura, wibracje i naprężenia

-

Zastosowania i trendy przyszłe w technologii złączek wysokonapięciowych dla pojazdów elektrycznych

- Integracja w zestawach akumulatorów, systemach ładowania oraz elektronice mocy

- Wymagania mocy według komponentu: Ładownice pokładowe, konwertery DC/DC i inne

- Studium przypadku: Wdrożenie złączek wysokoprądowych w wiodącej platformie pojazdów elektrycznych

- Następne trendy: miniaturyzacja, wyższa gęstość mocy i integracja inteligentnego ładowania

- Często zadawane pytania