Entendendo os Conectores de Alta Tensão para VE e Seu Papel nos Sistemas Elétricos

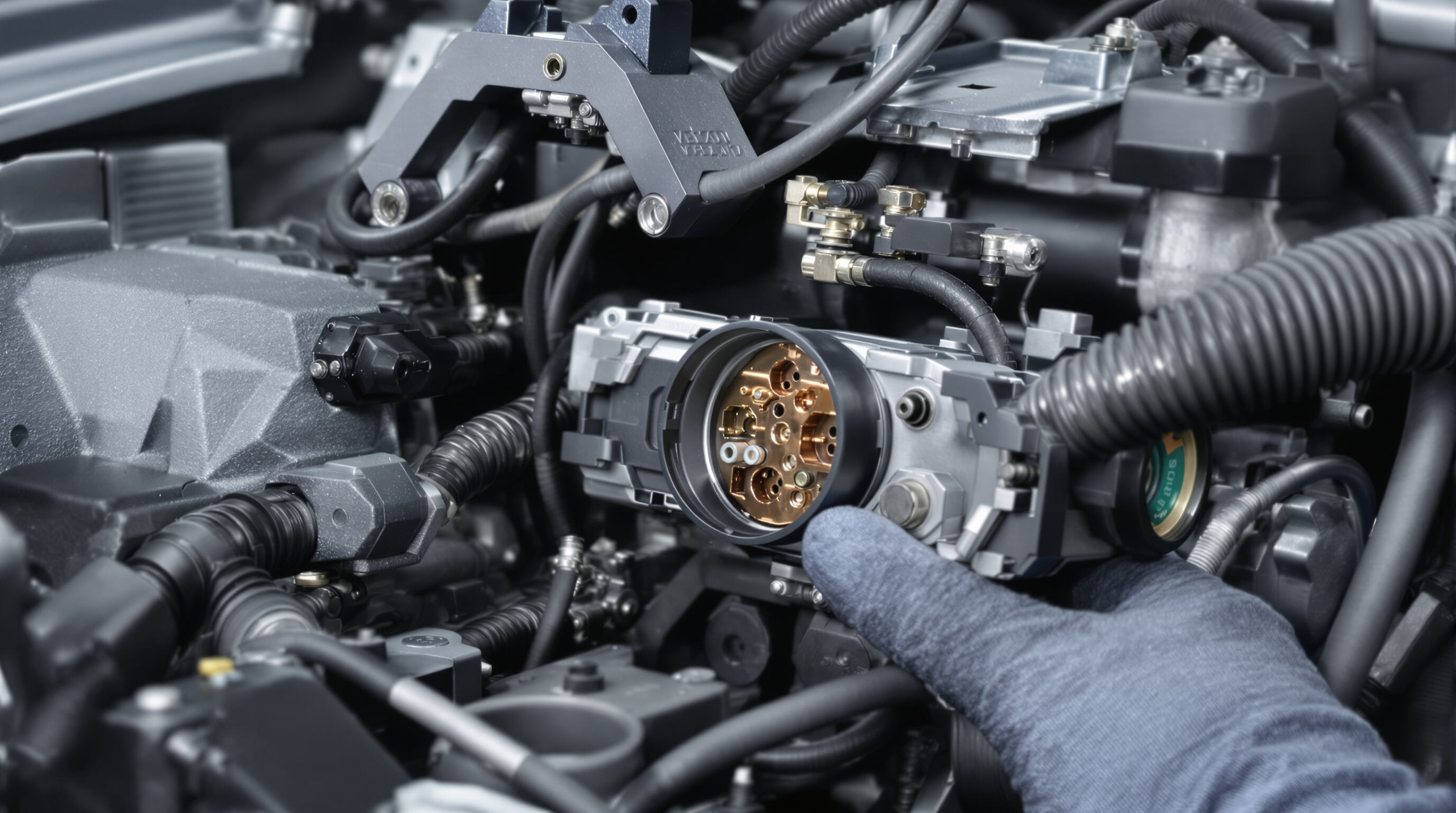

Os conectores utilizados em veículos elétricos de alta tensão desempenham um papel fundamental para garantir que a energia chegue aos locais certos dentro desses sistemas de 300V a 800V presentes nos EVs modernos, incluindo pacotes de baterias, conjuntos de motores e unidades de carregamento. No entanto, esses não são os cabos padrão de carros comuns. De acordo com a Globenewswire de 2025, eles lidam efetivamente com fluxos de corrente superiores a 300 amperes, o que significa que os fabricantes precisam utilizar materiais especiais e técnicas de engenharia muito cuidadosas apenas para reduzir perdas de energia e prevenir problemas de superaquecimento. Analisando as próximas tendências na tecnologia de EVs, vemos designs para sistemas de 800 volts já incorporando pontos de contato com seções transversais maciças de 95 milímetros quadrados. Isso ajuda a mantê-los frios sob pressão, ao mesmo tempo em que conduzem eletricidade de forma eficaz, algo cada vez mais importante à medida que os veículos se tornam mais potentes.

Conectores com melhor design podem reduzir perdas de tensão em cerca de 15% em comparação com modelos mais antigos, o que significa maior autonomia e tempos de carregamento mais rápidos para veículos elétricos. A maioria dos fabricantes agora produz esses conectores utilizando materiais resistentes à corrosão e adiciona múltiplas camadas de proteção contra interferências eletromagnéticas. Isso ajuda a manter todos esses componentes poderosos comunicando-se corretamente entre si, sem problemas de sinal. Com os carros elétricos avançando em direção a configurações de fiação mais centralizadas, o uso de conectores padronizados faz sentido, pois permite atualizações mais fáceis no futuro. Os mecânicos podem substituir peças rapidamente, como estações de carregamento ultra-rápidas ou até sistemas que permitam o fluxo de energia de volta do carro para a rede durante períodos de alta demanda.

Um grande problema com o qual os engenheiros lidam é encontrar o equilíbrio certo entre tornar as coisas pequenas o suficiente e ainda permitir que o calor escape adequadamente. Quando conectores não são bem construídos, eles podem aumentar a resistência elétrica em cerca de 40% ao operar continuamente em temperaturas próximas a 120 graus Celsius. De acordo com dados do setor, cerca de um terço de todos os problemas térmicos em veículos elétricos se deve a crimpagens inadequadas nos terminais ou ao rompimento da isolação em algum ponto. É por isso que acertar na fabricação é tão importante para esses componentes. Resolver esse tipo de problema faz com que conectores de alta tensão se tornem partes essenciais para distribuir energia de forma confiável em sistemas modernos de carros elétricos.

Características Essenciais de Projeto para Desempenho e Proteção

Terminais e Condutividade Elétrica em Conectores de Alta Potência para VE

Os conectores utilizados em veículos elétricos de alta potência dependem de terminais de precisão fabricados com ligas especiais de cobre, como C19010 ou C18150. Esses materiais oferecem um bom equilíbrio entre excelente desempenho elétrico, normalmente com condutividade entre 30 e 60 MS/m, e resistência mecânica suficiente. O que os destaca é a capacidade de manter a resistência de contato abaixo de 2 miliohms mesmo ao suportar correntes contínuas superiores a 300 amperes. Para combater problemas de oxidação, especialmente em ambientes úmidos, os fabricantes frequentemente aplicam revestimentos de estanho ou prata por eletrodeposição. Esse simples passo contribui significativamente para manter a condutividade confiável apesar das condições climáticas adversas que, de outra forma, degradariam o desempenho ao longo do tempo.

| Material | Condutividade (MS/m) | Resistência à tração (MPa) | Caso de utilização |

|---|---|---|---|

| Cobre Puro | 58 | 210 | Conexões de bateria de baixa vibração |

| Cobre Cromo C18150 | 46 | 480 | Portas de carregamento de alta solicitação |

| Alumínio 6061 | 35 | 290 | Terminal de cabos leves |

Blindagem EMI para Integridade de Sinal e Estabilidade do Sistema

Cerca de 78% dos problemas elétricos em veículos elétricos são, na verdade, causados por interferência eletromagnética, segundo o relatório de 2022 da SAE International. O combate à EMI exige o que é chamado de tecnologia de blindagem multicamada. Isso geralmente envolve a combinação de tranças de cobre revestidas com níquel, que precisam ter uma área de cobertura de pelo menos cerca de 85%, juntamente com núcleos especiais de ferrite. Esses materiais atuam em conjunto para reduzir sinais de ruído indesejados entre 40 e 60 decibéis ao analisar faixas de frequência que vão de aproximadamente 10 milhões de hertz até 1 bilhão de hertz. Nos próprios conectores, os fabricantes frequentemente optam por carcaças feitas de plásticos metalizados ou incorporam vedações condutivas em seus projetos. O resultado é o que os engenheiros chamam de efeito gaiola de Faraday, no qual esses componentes basicamente atuam como barreiras, protegendo partes importantes, como redes CAN bus e circuitos de energia, contra interferências provocadas por sinais elétricos próximos.

Selagem e Proteção contra Ingresso (IP67, IP6K9K) para Ambientes Extremos

Conectores EV suportam condições ambientais extremas — incluindo respingos de estrada, poeira e temperaturas de -40°C a 150°C — por meio de estratégias de tripla selagem:

- Selagem Primária : Moldagem com silicone envolve o corpo do conector e o cabo, validada através de 1.500 ciclos térmicos

- Segundo Lacre : Juntas extrudidas de EPDM com deformação por compressão inferior a 15% garantem conformidade com IP6K9K, resistindo a jatos d'água de 100 bares a 80°C

- Selagem Terciária : Interfaces de terminais revestidos com PTFE impedem a entrada capilar de água

Conectores com classificação IP67 evitam a entrada de 99,9% das partículas de 75 μm, enquanto as versões IP6K9K suportam lavagens com alta pressão — essencial para portas de carregamento montadas sob o chassis.

Segurança, Confiabilidade e Garantia Mecânica em Sistemas de Conectores

Circuito de Intertravamento de Alta Tensão (HVIL) e Protocolos de Segurança do Sistema

Os conectores EV integram sistemas de loop de intertravamento de alta tensão (HVIL) que monitoram a integridade da conexão em tempo real, cortando a energia em menos de 100 ms se for detectada uma desconexão. Esse mecanismo fail-safe evita a exposição acidental a terminais energizados e está em conformidade com as normas globais de segurança em veículos elétricos, que exigem resposta rápida a falhas.

Prevenção de Arco Elétrico e Desconexão Fail-Safe

Mecanismos de travamento de dupla etapa e designs de terminais estanques a gás reduzem os riscos de arco em sistemas de 800 V ou mais. O revestimento em prata-níquel mantém a condutividade estável ao longo de mais de 50.000 ciclos de acoplamento, enquanto trajetórias de inserção angulares eliminam o engajamento parcial — uma das principais causas de falha de isolamento.

Garantia de Posição do Conector (CPA) e Mecanismos de Travamento Robustos

Os sistemas CPA fornecem feedback tátil e travas secundárias resistentes a vibrações, capazes de suportar choques mecânicos de 15G sem desconexão. Fechos de aço inoxidável com sobre-moldagem superam os requisitos automotivos de durabilidade, garantindo fornecimento contínuo de energia em aplicações de baterias e trens de transmissão.

Qualidade da Crimpagem de Terminais e Confiabilidade de Conexão a Longo Prazo

Processos automatizados de crimpagem alcançam menos de 5% de variação de compressão, eliminando microfolgas que levam à corrosão por fretting. Terminais banhados a ouro combinados com selos hidrofóbicos reduzem significativamente a degradação relacionada à umidade, fator presente em 18% das falhas em campo segundo estudos de eletrificação de 2023.

Durabilidade em Condições Extremas: Temperatura, Vibração e Tensão

Gestão Térmica e Faixas de Temperatura de Operação

Conectores de alta tensão para VE operam com confiabilidade de -40°C a 125°C, atendendo às especificações térmicas da Mil-STD-810H 2023. Projetos avançados utilizam termoplásticos de alta temperatura, como sulfeto de polifenileno (PPS), e interfaces de resfriamento integradas para dissipar o calor das baterias e eletrônicos de potência. Um gerenciamento térmico eficaz evita picos de resistência que comprometem a eficiência em climas extremos.

Resistência à Vibração e Durabilidade Mecânica em Ambientes Dinâmicos

Os conectores devem suportar vibrações induzidas pela estrada superiores a 30G RMS. Características antirressonantes — como almofadas amortecedoras de borracha de silicone e proteções contra tração — combinadas com carcaças seladas IP6K9K, evitam corrosão por fretting e mantêm a resistência de contato abaixo de 1 mΩ após mais de 5.000 horas de testes simulados em terrenos off-road. Essas melhorias garantem fornecimento contínuo de energia mesmo sob constante estresse mecânico.

Mecanismos de Travamento Projetados para Estresse Operacional Contínuo

Sistemas de travamento secundário (CPA) com travas de aço inoxidável sustentam uma força de retenção de 50 N por meio de mais de 500 ciclos de acoplamento. Conectores overmoldados com carcaças reforçadas com fibra de vidro resistem à deformação por torção, essencial para portas de carregamento rápido em corrente contínua submetidas a conexões frequentes. Essa robustez evita desconexões acidentais sob cargas de 800 V/500 A, atendendo aos padrões ISO 20653 de resistência a vibrações.

Aplicações e Tendências Futuras na Tecnologia de Conectores de Alta Tensão para Veículos Elétricos

Integração em Bancos de Baterias, Sistemas de Carregamento e Eletrônica de Potência

Os conectores de alta tensão atuam basicamente como pontos de conexão entre baterias, portas de carregamento e todas aquelas peças eletrônicas que fazem os carros elétricos funcionarem. Analisando as tendências do mercado, o setor em torno desses conectores também deverá apresentar um crescimento significativo. Estamos falando de um aumento de cerca de 1,7 bilhão de dólares em 2022 para quase 3,5 bilhões de dólares até 2029, à medida que mais pessoas adotarem veículos elétricos. Os fabricantes de automóveis já estão avançando com novas plataformas tecnológicas que suportam sistemas de 800 volts, e já existem protótipos previstos para 2025 que poderão gerenciar componentes classificados em 1.000 volts. Na prática, isso significa que diferentes partes do sistema elétrico do veículo poderão se comunicar muito melhor entre si, ajudando a atender à crescente necessidade de recarga mais rápida e de melhorias no desempenho geral do veículo.

Requisitos de Potência por Componente: Carregadores de Bordo, Conversores CC/CC e Mais

Os carregadores embarcados exigem conectores classificados para carregamento CA de 7–22 kW, enquanto os sistemas de carregamento rápido CC precisam de componentes capazes de suportar 150–350 kW. Os conversores CC/CC dependem de conectores que mantenham estabilidade sob cargas flutuantes de até 300 amperes, garantindo uma regulação de tensão confiável em toda a arquitetura elétrica do veículo.

Estudo de Caso: Implementação de Conectores de Alta Potência em uma Plataforma EV Líder

Uma análise setorial de 2024 revelou que 28% dos novos modelos de veículos elétricos possuem conectores preparados para 800V (Future Market Insights, 2024). Um fabricante obteve uma redução de 15% no tempo de carregamento por meio do design otimizado de conectores, demonstrando melhor gerenciamento térmico e um aumento de 20% na densidade de potência em comparação com gerações anteriores.

Tendências da Próxima Geração: Miniaturização, Maior Densidade de Potência e Integração de Carregamento Inteligente

Os novos designs focam na miniaturização sem sacrificar a capacidade de corrente — os protótipos mostram uma redução de 30% no tamanho em comparação com os modelos de 2023. Sensores inteligentes integrados permitem o monitoramento em tempo real da temperatura e da integridade da conexão, abrindo caminho para manutenção preditiva e diagnósticos de sistema aprimorados nos EVs da próxima geração.

Perguntas Frequentes

-

Qual é o papel dos conectores de alta tensão em veículos elétricos?

Os conectores de alta tensão são cruciais para distribuir energia de forma eficiente pelos sistemas do veículo elétrico, incluindo pacotes de baterias e conjuntos de motores. Eles gerenciam fluxos significativos de corrente enquanto minimizam perdas de energia e evitam superaquecimento.

-

Por que o blindagem contra EMI é importante nos conectores de VE?

A blindagem contra EMI é essencial para proteger os sistemas eletrônicos do veículo contra interferência eletromagnética, garantindo uma comunicação fluida entre os componentes sem interrupção de sinal.

-

Quais são alguns materiais-chave utilizados em conectores de alta potência para VE?

Materiais comuns incluem ligas especiais de cobre, como C19010 e C18150, devido ao seu equilíbrio entre condutividade elétrica e resistência mecânica, juntamente com revestimentos avançados para prevenir oxidação.

-

Como os conectores EV lidam com condições ambientais adversas?

Os conectores EV utilizam estratégias de vedação tripla e materiais duráveis para resistir a respingos de estrada, poeira e temperaturas extremas, mantendo a funcionalidade em ambientes desafiadores.

-

Quais tendências futuras estão surgindo na tecnologia de conectores EV de alta tensão?

As tendências incluem miniaturização sem perda de capacidade, maior densidade de potência e integração de carregamento inteligente para monitoramento em tempo real e manutenção preditiva.

Sumário

- Entendendo os Conectores de Alta Tensão para VE e Seu Papel nos Sistemas Elétricos

- Características Essenciais de Projeto para Desempenho e Proteção

- Segurança, Confiabilidade e Garantia Mecânica em Sistemas de Conectores

- Durabilidade em Condições Extremas: Temperatura, Vibração e Tensão

-

Aplicações e Tendências Futuras na Tecnologia de Conectores de Alta Tensão para Veículos Elétricos

- Integração em Bancos de Baterias, Sistemas de Carregamento e Eletrônica de Potência

- Requisitos de Potência por Componente: Carregadores de Bordo, Conversores CC/CC e Mais

- Estudo de Caso: Implementação de Conectores de Alta Potência em uma Plataforma EV Líder

- Tendências da Próxima Geração: Miniaturização, Maior Densidade de Potência e Integração de Carregamento Inteligente

- Perguntas Frequentes